Installer les réglages

Il faut donner à la matière, au moule, à la machine et aux matériels les bonnes valeurs pour réaliser dans les meilleurs conditions le transfert des propriétés de la matière dans la structure de la pièce moulée et répéter ce processus avec le moins de contraintes possibles ce qui déboucherait sur des défauts.

En premier lieu il faut connaître les conditions de ce transfert

La matière, quelles sont ses conditions de transformation et quels seront la configuration de sa mise en œuvre, cela concerne sa composition, sa coloration son étuvage et son recyclage et ses conditions d’alimentation

Le moule, quel est le volume de matière à injecter, quelles sont la configuration des empreintes et l’éjection de la pièce, comment est-il injecté dans la presse, son système d’alimentation, son écoulement, et l’évacuation des empreintes, quel est la capacité du moule à résister à l’agression de l’injection de la matière

La machine, quelles sont ses capacités de mise en œuvre et de répétabilité du cycle, son verrouillage, son volume injectable, sa plastification, sa transmission de pression et son atmosphère, son énergie

Le matériel, quels sont les assistances qui seront installés sur le processus ainsi que leurs capacités de restitution du résultat pendant toute la durée d’une production.

Le montage, quels sont les valeurs de transmission et quels sont les fonctions qui seront à surveiller,

Le réglage des assistances du processus, elles stabilisent les éléments fonctionnels du processus

- L’étuvage et la déshumidification matière,

- Le régulateur et la température du moule,

- L’homogénéité matière avec son recyclage,

- Le recyclage

- Le mélange des composants

- La coloration

- L’alimentation et la sécurité

- Les assistances de débit matière,

- Buse à obturation, séquentiel, gaz,

- Les positionnements et dépose dans le moule,

- La configuration du moule vis-à-vis de l’électricité statique et de la création de vide

- L’évacuation des pièces, le transport, le tri, les goulottes et la finition

- L’assistance d’atmosphère

- Les éléments de surveillance, capteurs dans le moule et moyens de contrôle

Le réglage des mouvements du moule,

- La fermeture sécurité,

- Les noyaux

- Le verrouillage,

- Le décollage,

- L’ouverture

- L’éjection

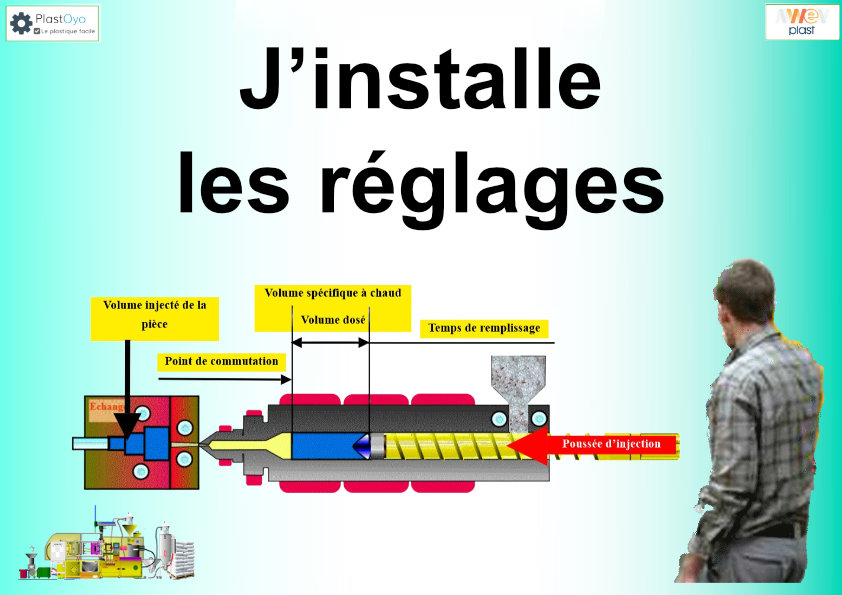

Le réglage du volume à injecter et du maintien de sa stabilité,

- La fusion machine et moule,

- Le dosage,

- La décompression

Le réglage de l’injection, le transfert du volume à injecter sans contraintes et sa mise en forme,

- L’appui buse,

- La perte de charge buse,

- Le remplissage,

- La commutation,

- Le maintien,

- Le refroidissement

La mise en place des surveillances sur la presse

- La fusion,

- La température moule,

- Le dosage,

- Le remplissage,

- Le volume injecté,

- La mise en forme,

- L’éjection

Le mode, quelles seront les opérations de maintien à réaliser par l’opérateur, par le régleur et par le metteur au point

L’opérateur

La matière

- La surveillance de la qualité, la traçabilité

- La surveillance de la coloration

- Le maintien de la configuration de plastification, mélange et alimentation

- La gestion des risques de pollution,

- La gestion des rebuts à broyer

- La gestion de la déshumidification sur le poste,

- La surveillance de l’avalement et des conditions de fusion

Le moule,

- La surveillance de sa fixation,

- La surveillance de la régulation

- La maintenance de la fermeture et de l’évacuation

La machine

- La surveillance du fonctionnement

- La surveillance de la régulation et de la boite à eau

- La surveillance de l’engagement du moule

- La surveillance de la qualité de plastification

- La surveillance de la tenue du clapet anti-retour

- La surveillance de l’appui buse

- La surveillance de l’attelage d’éjection

- La surveillance de l’atmosphère

- La maintenance du poste = propreté plastification, presse, poste

Le matériel

- La surveillance des résultats des matériels installés, étuve régulateur buse obturateur position, homogénéité matière, configuration moule, évacuation, contrôle

- La maintenance les filtres, les fluides, les volumes, les circulations

- L’information des écarts de capacités, proprété

Le montage

- L’intervention de premier niveau sur les alarmes de réglage

- L’information des écarts de réglage

- La gestion du bout de la carotte

Le mode

- La prise en compte des consignes

- L’autocontrôle

- L’utilisation des pièces types

- La conformité des prélèvements

- La réalisation des suivis, poids, cotes, structure, aspect

- L’information des écarts de qualité

Le régleur

La matière

- La gestion de la qualité sur le poste, les lots

- La gestion de plastification qualité et usure

- La gestion de la coloration sur le poste

- La mise ne place de l’étuvage

- La mise en place du broyage

- La configuration de non pollution

- La gestion de l’homogénéité sur le poste

Le moule,

- Le montage du moule

- La gestion de la régulation

- La configuration de démarrage

- La mise en place de la maintenance

- La gestion des écarts de capacités

- La configuration de démontage

La machine

- La gestion de l’emplacement moule

- Le montage de la buse

- La gestion de la plastification

- La gestion de la tenue du clapet anti-retour

- La surveillance des énergies

- L’information des écarts de fonctionnement

- L’installation d’atmosphère

- La configuration d’assistance

- La configuration des outils d’intervention

- La maintenance du poste = propreté plastification, presse, poste

Le matériel

- L’accessibilité des matériels

- La mise en place des liaisons matière/machine, moule /machine matière/matériel, moule/ matériel, machine/matériel

- La gestion des résultats des matériels installés, étuve régulateur buse obturateur position, homogénéité matière, configuration moule, évacuation, contrôle

Le montage

- L’intervention de second niveau sur les alarmes de réglage

- La gestion des écarts de réglage

- Le passage de consignes

Le mode

- La prise en compte des consignes

- Le contrôle de processus

- L’installation des moyens de contrôle

- La gestion des écarts de qualité

- La gestion des rebuts de processus

- La gestion des quantités produites

- La productivité du poste

Le metteur au point, les méthodes, la production

La matière

- La gestion de la qualité stockée

- La configuration de la qualité de transformation

- Le transfert matière sur le poste

- La configuration d’étuvage

- La configuration de coloration

- La configuration de broyage

- La configuration d’alimentation

Le moule,

- La configuration de montage

- La maintenance préventive et currative

- La qualité de production

- La gestion du stockage

La machine

- La gestion des énergies

- L’installation des capacités (verrouillage, plastification, pression sur la matière)

- La configuration d’atmosphère

- La gestion de la maintenance

Le matériel

- La gestion des capacités

- La gestion des disponibilités

- La maintenance

Le montage

- La gestion des capacités de mise au point

- La référence de mise au point

- Fermeture du plan de joint

- Débit de remplissage

- Dimensions des pièces

- Régularité d’éjection

- Capacité de résistance

- La gestion de la fiche de réglage, modification, traçabilité

- Les droits d’intervention sur les réglages

- Les modifications de réglage

Le mode

- La prise en compte des écarts de qualité

- Le contrôle de production

- La configuration de contrôle

- La gestion des écarts de qualité de production

- La gestion des rebuts de production

- La gestion des quantités

- La productivité de production

- La gestion de la productivité