ETUVAGE

- Pour régler la régulation d’un moule en injection de thermoplastiques, la référence principale de ce réglage est la régulation thermique du moule via les canaux de refroidissement, souvent appelée la température du moule ou la thermorégulation du moule. Elle est cruciale pour garantir la qualité dimensionnelle, l’apparence et la répétabilité des pièces produites.Référence du réglage

- La température de régulation du moule est réglée par un thermorégulateur qui contrôle la température du fluide caloporteur circulant dans le moule.

- Cette température doit être maintenue à une valeur constante spécifique au matériau et à la pièce, généralement autour de 80°C pour beaucoup de thermoplastiques, mais cela dépend du matériau utilisé.

- Une bonne thermorégulation passe par un système efficace de circulation du fluide caloporteur dans un réseau de refroidissement bien conçu dans le moule.

Paramètres importants du réglage

- Température du moule (par le fluide caloporteur) Régler sur le régulateur

- Equilibrage de la température dans toutes les cavités du moule

- Débit et pression du fluide caloporteur pour éviter les zones chaudes ou froides

- Le Type d’écoulement dans les canaux de régulation doit être Turbulent et non laminaire

- Stabilité de la température durant tout le cycle d’injection

- Température de matière plastique (température d’échange entre la fusion matière et la température de régulation )

- Temps de refroidissement avant éjection

Effets du réglage sur la qualité de la pièce

- Une température du moule trop basse peut provoquer:

- Mauvais remplissage

- Défauts d’aspect de surface

- Dimensionalité instable (rétrait irrégulier)

- Défauts d’écoulement, ligne de soudure, vague…

- Une température du moule trop haute peut causer:

- Bavures, déformations de la pièce

- Défauts d’aspect de surface

- Temps de cycle plus long (temps de refroidissement plus long)

- Usure accrue du moule, risque important de grippage

- Une régulation optimale assure une bonne stabilité dimensionnelle, une surface extérieure conforme au besoin, moins de défauts internes, et un cycle de production efficace.

Valeurs à surveiller

- Température du fluide ajustée selon matériau à ajuster selon les fiches techniques)

- T° maximale et minimale dans les différentes zones du moule pour éviter les écarts de qualité

- Pression et débit du fluide caloporteur

- Température de la matière injectée

- Temps de refroidissement adapté au matériau et géométrie

En résumé, la référence clé est la régulation thermique (thermorégulateur) du moule qui doit assurer une température stable et uniforme tout au long du cycle d’injection. Les réglages de température du moule et de la matière, ainsi que la gestion du temps de refroidissement, sont essentiels pour la qualité finale de la pièce et la productivité.

- Il est important de connaître les raisons et les effets sur la qualité de toutes les modifications de température du moule. Elle est à la base de la gestion du retrait de moulage.

REGULATION

- Pour régler la régulation d’un moule en injection de thermoplastiques, la référence principale de ce réglage est la régulation thermique du moule via les canaux de refroidissement, souvent appelée la température du moule ou la thermorégulation du moule. Elle est cruciale pour garantir la qualité dimensionnelle, l’apparence et la répétabilité des pièces produites.

Référence du réglage

- La température de régulation du moule est réglée par un thermorégulateur qui contrôle la température du fluide caloporteur circulant dans le moule.

- Cette température doit être maintenue à une valeur constante spécifique au matériau et à la pièce, généralement autour de 80°C pour beaucoup de thermoplastiques, mais cela dépend du matériau utilisé.

- Une bonne thermorégulation passe par un système efficace de circulation du fluide caloporteur dans un réseau de refroidissement bien conçu dans le moule.

Paramètres importants du réglage

- Température du moule (par le fluide caloporteur) Régler sur le régulateur

- Equilibrage de la température dans toutes les cavités du moule

- Débit et pression du fluide caloporteur pour éviter les zones chaudes ou froides

- Le Type d’écoulement dans les canaux de régulation doit être Turbulent et non laminaire

- Stabilité de la température durant tout le cycle d’injection

- Température de matière plastique (température d’échange entre la fusion matière et la température de régulation )

- Temps de refroidissement avant éjection

Effets du réglage sur la qualité de la pièce

- Une température du moule trop basse peut provoquer:

- Mauvais remplissage

- Défauts d’aspect de surface

- Dimensionalité instable (rétrait irrégulier)

- Défauts d’écoulement, ligne de soudure, vague…

- Une température du moule trop haute peut causer:

- Bavures, déformations de la pièce

- Défauts d’aspect de surface

- Temps de cycle plus long (temps de refroidissement plus long)

- Usure accrue du moule, risque important de grippage

- Une régulation optimale assure une bonne stabilité dimensionnelle, une surface extérieure conforme au besoin, moins de défauts internes, et un cycle de production efficace.

Valeurs à surveiller

- Température du fluide ajustée selon matériau à ajuster selon les fiches techniques)

- T° maximale et minimale dans les différentes zones du moule pour éviter les écarts de qualité

- Pression et débit du fluide caloporteur

- Température de la matière injectée

- Temps de refroidissement adapté au matériau et géométrie

En résumé, la référence clé est la régulation thermique (thermorégulateur) du moule qui doit assurer une température stable et uniforme tout au long du cycle d’injection. Les réglages de température du moule et de la matière, ainsi que la gestion du temps de refroidissement, sont essentiels pour la qualité finale de la pièce et la productivité.

- Il est important de connaître les raisons et les effets sur la qualité de toutes les modifications de température du moule. Elle est à la base de la gestion du retrait de moulage.

BUSE

Rôle et importance de la buse

- La buse assure la liaison entre la matière en fusion contenue dans le fourreau et le moule. Elle est plaquée contre la cheminée.

La surface de contact ne doit pas être trop importante afin de garantir un échange thermique constant entre le nez et la buse. Cet équilibre est essentiel pour favoriser un démoulage régulier du bout de buse.La configuration de l’extrémité de la buse influe directement sur la perte de charge : - Plus le bout est long et le diamètre réduit, plus la perte de charge augmente.

- Par exemple, j’ai déjà rencontré une buse de diamètre 2 mm avec une longueur de bout d’au moins 20 mm : la perte de charge mesurée atteignait 700 bars. Ainsi, une pression d’injection de 1200 bars sur la matière se réduisait à 500 bars en sortie de buse.

- La perte de charge varie donc selon le diamètre et la configuration du bout de la buse. Il est donc essentiel, à chaque démarrage de production, de vérifier la constance du diamètre de la buse.

Préparation et entretien de la buse

- Lorsque la buse doit être montée sur le nez :

- Si elle contient des résidus de matière, elle est nettoyée par brûlage de ces restes.

- Ensuite, je procède à plusieurs contrôles et ajustements :

- Contrôle des points de stagnation

Vérification du diamètre de liaison entre la buse et le nez.

b. Vérification de la portée entre la buse et le nez (test réalisé avec du noir de fumée). - Vérification de la surface d’appui de la buse.

- Évaluation de la longueur de la buse et, si nécessaire, ajout d’un collier de chauffe.

- Contrôle du bout de la buse : longueur et diamètre.

- Optimisation du tirage de carotte : passage d’un alésoir avec 2% de dépouille pour favoriser l’extraction à chaque injection.

- Finition de la pointe : légère aplanissement et suppression des risques de bavures dans le diamètre, à l’aide d’un grattoir adapté.

NOYAUX

-

Les noyaux et leur rôle

FERMETURE SECURITE MOULE

Objectif de la fermeture

-

- Objectif de la fermeture

La fermeture du moule doit permettre :

- d’assurer la formation d’un volume étanche pour l’injection de la matière,

- de préserver la qualité du plan de joint,

- de garantir la répétabilité des mouvements au cours de la production.

- Contraintes pour une bonne fermeture

2.1. Fixation et alignement

- Fixation fiable du moule sur les plateaux de la presse.

- Alignement permanent des deux parties du moule durant toute la production.

- Stabilité et homogénéité de la température entre les deux parties.

2.2. Guidage et mouvements

- Contrôle du jeu des colonnes de guidage de la presse, afin de ne pas perturber leur entrée dans le moule.

- Graissage régulier des colonnes pour éviter le grippage (colonnes et doigts de démoulage).

- Maintien du réglage des chariots (tout écart crée des difficultés de fermeture).

- Vérification que l’éjection est totalement rentrée, sinon les rappels comprimeront et bloqueront la fermeture.

2.3. Propreté et sécurité du plan de joint

- Éliminer toute particule de matière plastique (dégrappage, carottes arrachées, morceaux collés par électricité statique).

- Surveiller le positionnement correct du moule et des éventuels inserts.

- Attention à l’écrasement de pièces, qui risque d’endommager le plan de joint.

2.4. Obstructions possibles dans le moule

Des dépôts ou morceaux coincés peuvent empêcher la fermeture, notamment :

- Dans les colonnes de guidage,

- Entre les plaques dévêtisseuses,

- Devant les chariots,

- Derrière la plaque d’éjection.

2.5. Entretien et nettoyage

- L’encrassement des surfaces ou des évents peut provoquer des difficultés de fermeture.

- Vérifier qu’aucune pièce ne reste en partie fixe après démoulage.

- Procédure de fermeture

- Course de démarrage

- Pression limitée au départ.

- Course intermédiaire

- Mouvement rapide et maîtrisé, afin de gagner du temps sans déstabiliser le processus.

- Course d’engagement

- Vitesse réduite au moment de l’entrée des colonnes et des doigts de démoulage.

- Course d’amortissement

- Basse pression appliquée pour protéger contre les écrasements.

- Course de sécurité moule

- Fermeture avec pression de sécurité (contrôle du risque de pièce mal placée ou de matière coincée).

- Surveillance de la fermeture

- Le temps de sécurité moule (durée de la course de sécurité) doit être mesuré.

- La précision de ce suivi conditionne :

- la réactivité en cas d’écrasement,

- la préservation du plan de joint et des portées de broches.

- Le temps doit être systématiquement ajusté après stabilisation des paramètres :

- réglage presse,

- température du moule,

- température de fusion de la matière.

- Un temps de sécurité trop long maintiendrait la presse en pression sur une pièce écrasée, ce qui endommagerait le moule.

VERROUILLAGE

- Définition

Le verrouillage est la force appliquée sur le moule afin de le maintenir fermé pendant l’injection de la matière plastique.

Lorsque les empreintes sont remplies, la matière injectée exerce une pression qui tend à ouvrir la partie mobile du moule. Le verrouillage sert à compenser cette force et à assurer l’étanchéité du plan de joint.Approches du verrouillage

- Verrouillage progressif

- Le verrouillage est appliqué uniquement lorsque cela est nécessaire, avec la valeur adaptée au besoin du procédé.

- Avantages :

- Favorise une meilleure évacuation de l’air des empreintes.

- Réduit l’usure du plan de joint.

- Verrouillage total dès la fermeture

- La force de verrouillage est appliquée immédiatement à la fin de la fermeture et maintenue jusqu’à la fin de la phase de maintien.

- Inconvénients :

- Le plan de joint reste longtemps en tension, ce qui accélère son usure et son écrasement.

- Les évents (zones d’évacuation de l’air) sont comprimés, ce qui diminue leur efficacité et réduit l’évacuation des gaz lors du remplissage.

Choix de la méthode

La stratégie de verrouillage dépend :

- des besoins du processus,

- de la fluidité de la matière,

- et du risque d’infiltration de matière au plan de joint.

Durée du verrouillage

Le verrouillage doit être maintenu jusqu’à ce que les seuils d’injection soient solidifiés (gelés), afin d’éviter toute fuite ou ouverture du moule.

La Chauffe

- Objectif

La chauffe a pour but de porter la matière plastique à sa température de fusion, afin de lui donner la fluidité nécessaire à son injection dans le moule.

La température de référence est déterminée par les conditions de transformation propres à chaque matière.

- Principe de Fusion

- La fusion de la matière est obtenue grâce au chauffage du fourreau.

- Des colliers chauffants et des sondes de régulation permettent de contrôler avec précision l’alimentation électrique et donc le chauffage.

- Le processus commence :

- par l’étuvage (sécurité contre l’humidité),

- puis le passage dans la culasse (zone critique où des écarts de température peuvent provoquer condensation ou reprise d’humidité),

- ensuite à travers le fourreau, le nez et enfin la buse.

La qualité et l’homogénéité du chauffage de la matière sont déterminantes pour assurer une fusion régulière.

- Profil de Chauffe

En fonction du volume injectable, le profil de chauffe doit être adapté :

- Grand volume injecté : chauffe plus intense au début.

- Petite quantité injectée : chauffe plus modérée au départ.

Ce réglage progressif s’appelle le profil de chauffe, et il garantit la bonne température de fusion dans la zone de poussée.

- Notion de Temps de Séjour

La matière en fusion reste dans le fourreau un certain temps, appelé temps de séjour, qui se calcule de la façon suivante :

volume injectable de la presse/ volume injectée de la moulée* temps de cycle= temps de séjour

Une matière plastique trop longtemps à sa température de fusion se dégrade :

- Cas critique : le POM (polyoxyméthylène) se dégrade en quelques minutes si sa température de fusion dépasse la valeur de référence.

- Exemple inverse : le PE (polyéthylène) peut résister plusieurs heures avant dégradation.

C’est pourquoi il est important de contrôler que la matière purgée à la sortie de la buse soit bien conforme à la température de fusion recommandée.

- Chauffe dans le Moule

La chauffe dans le moule doit être la continuité de celle du fourreau, afin que la matière conserve sa fluidité jusqu’aux empreintes.

Dans un bloc chaud, les réglages de température concernent :

- L’entrée de matière (au niveau de la buse),

- Le bloc d’alimentation des busettes,

- Chaque busette alimentant une empreinte du moule.

Ainsi, une gestion rigoureuse de la chauffe — du fourreau jusqu’au moule — assure à la matière :

- une fusion homogène,

- une injection optimale,

- et une limitation des risques de dégradation.

DOSAGE DECOMPRESSION

- Le dosage correspond à la phase où la matière plastique est fondue, homogénéisée, puis préparée sous forme d’un volume destiné à l’injection dans les empreintes.

Ce volume doit présenter les caractéristiques suivantes :- régulier,

- homogène en structure et en couleur,

- déshumidifié,

- décompressé,

- à la température de fusion d’injection.

Principe de fonctionnement

- Les granulés de matière plastique sont introduits dans la presse à injecter par une vis sans fin (filet hélicoïdal) animée de rotation à l’intérieur d’un fourreau chauffé.

- La vis entraîne la matière vers l’avant.

- La matière plastifiée passe au travers d’un clapet anti‑retour, ce qui provoque le recul de la vis et constitue le volume dosé.

- La géométrie de la vis joue un rôle fondamental dans la fusion, la compression et l’homogénéisation de la matière.

Caractéristiques principales de la vis

- Diamètre de la vis et course de déplacement

→ déterminent le volume injectable de la presse. - Taux de compression

- Définition : rapport entre le diamètre du fond de filet à l’entrée et celui de la zone de malaxage.

- Valeurs typiques : entre 2:1 et 3,5:1, selon le type de polymère et le besoin de mélange.

- Rapport Longueur/Diamètre (L/D)

- Généralement autour de 20:1 pour assurer une plastification correcte.

- Profil en 3 zones

- Zone d’alimentation,

- Zone de compression,

- Zone de malaxage et d’homogénéisation.

Les paramètres de la vis ne peuvent pas être modifiés sur la presse : il faut donc bien connaître les caractéristiques de la vis installée pour adapter les réglages en fonction de la matière.

Paramètres de réglage du dosage

- Contrepression : pression freinant le recul de la vis, afin d’assurer régularité et homogénéité de la matière fondue.

- Valeur recommandée : 5 à 8 bars, ajustée selon la nature de la matière, son taux de recyclage et sa coloration.

- Vitesse de rotation de la vis :

- Déterminante pour le temps de recul souhaité.

- Une vitesse trop élevée entraîne un risque d’auto‑échauffement et de dégradation (cisaillement des chaînes polymères).

Recommandation : réaliser le dosage pendant environ 70% du temps de refroidissement pour préserver la matière.

Difficultés possibles lors de l’avalement

Les défauts d’alimentation de la vis peuvent provenir de :

- matière insuffisamment étuvée,

- blocage lors de la descente dans la trémie,

- granulés broyés de taille irrégulière,

- culasse trop froide,

- vis usée,

- alimentation de la vis trop chaude,

- remontée de matière le long de la vis durant le dosage,

- contrepression excessive,

- clapet anti‑retour défectueux.

La décompression

En fin de dosage la matière est compressé davant le clapet antiretour par la contrepression qui lui a été appliqué, cette compression tend à faire sortir la matière par la buse.

Avant d’injecter il faut libérer ces tensions dans la matière en reculant de quelque millimètre la vis

Attention une course de recul trop grande et une vitesse de recul trop rapide crée du givrage sur la pièce moulée et crée des poches de vide dans la matière fondue

La décompression dans le moulage par injection est une étape clé en fin de dosage : après avoir compressé la matière devant le clapet anti-retour par la contrepression, cette compression tend à faire sortir la matière par la buse. Pour libérer cette pression, on effectue un recul de la vis de quelques millimètres – c’est la décompression. Ce mouvement arrière crée une poche d’air à l’avant de la vis, ce qui évite que la matière coule hors de la buse avant la phase d’injection.

Points clés à respecter :

- Une course de recul trop grande ou une vitesse trop élevée lors de la décompression peuvent entraîner des défauts sur la pièce :

- Givrage (aspect mat ou blanchi) sur la pièce moulée.

- Poches de vide dans la matière fondue dues à une aspiration trop brutale.

Conseils pratiques :

- La décompression est généralement de l’ordre de quelques millimètres, juste nécessaire pour supprimer la tension sans perturber le matelas de matière fondu devant la vis.

- Régler la vitesse de recul modérément pour éviter tout effet d’aspiration rapide.

APPUI BUSE

- Pour bien régler un appui ponton avec un appui buse constant, qui garantit une meilleure stabilité du passage de la matière en fusion à la buse, voici les éléments clés à prendre en compte :

- Mode d’appui buse :

- L’appui buse doit exercer une force suffisante sur une surface de contact rigide (souvent sphérique ou tronconique) pour assurer l’étanchéité entre la buse et le moule lors de l’injection.

- Il doit éviter un contact trop large qui refroidirait la buse et causerait des bouchons de matière.

- La force d’appui doit être constante durant la phase d’injection pour assurer une stabilité optimale du passage matière.

- Pression appliquée :

- La pression d’appui doit être assez élevée pour empêcher toute fuite de matière en fusion, mais pas excessive pour ne pas déformer la buse ou le moule.

- La pression dépendra du type de matériau plastique, de la viscosité de la matière, et des caractéristiques de la machine d’injection (mécanique, hydraulique ou mixte).

- Course de recul :

- Il est conseillé de prévoir une légère course de recul de la vis (ou de la buse) après suppression du contact buse-moule.

- Cette course permet d’éviter l’écoulement libre de la matière en fusion hors du moule par une légère succion vers l’intérieur, améliorant ainsi la qualité du moulage.

- Retard de recul et retard d’injection :

- Le retard de recul correspond au délai entre la fin de l’injection et le début du recul de la vis ou buse.

- Le retard d’injection est le délai entre la phase de fermeture (appui buse) et le départ de l’injection.

- Ces retards doivent être optimisés pour garantir un remplissage homogène, éviter les surpressions et les défauts de surface.

- La valeur précise dépend des installations, mais ils doivent être synchronisés avec la phase d’appui constant.

En résumé, pour un appui buse constant optimal, il faut une force d’appui suffisante et stable, une course de recul douce après injection pour éviter le surécoulement, et des retards calibrés pour assurer le passage homogène de la matière en fusion. Les valeurs exactes dépendent du type de plastique, de la machine, et du moule utilisé.

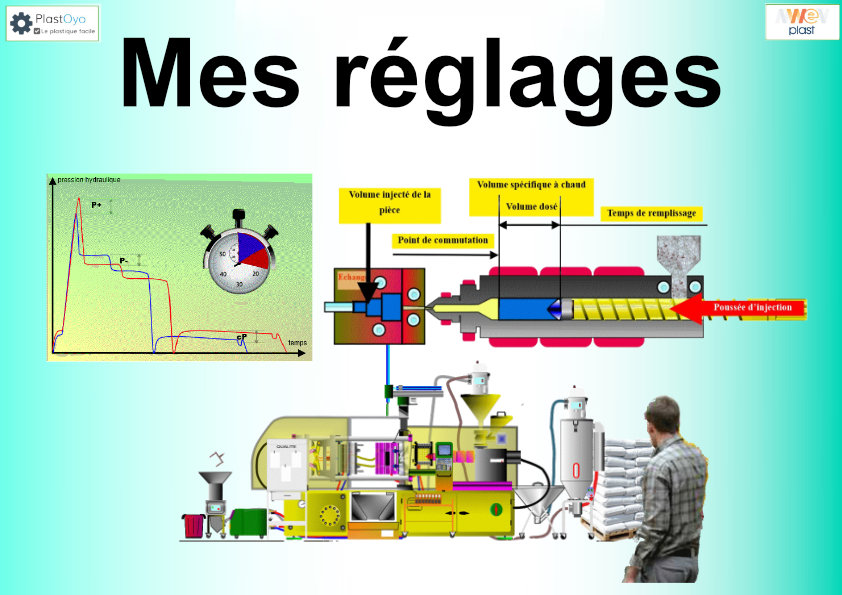

REMPLISSAGE ASSISTANCE COMMUTATION

Synthèse : Fonction du remplissage et commutation en injection plastique

- Fonction du remplissage

- Introduire dans l’empreinte le volume nécessaire au moulage, pour assurer :

- une maîtrise du retrait,

- un bon compactage de la matière.

- Le remplissage commence au démarrage de l’injection et se termine au point de commutation.

- Points critiques :

- Volume insuffisant → correction partielle par la pression de maintien.

- Volume trop élevé → surpression, contraintes internes, défauts matière.

- Enjeu : bien positionner la commutation.

- Paramètres influençant le remplissage

- Fluidité matière

- Dépend de :

- Température et homogénéité de fusion,

- Homogénéité de composition,

- Qualité du recyclé et du séchage.

- Volume dosé

- Impacte :

- Volume injecté,

- Pression de commutation,

- Taille du matelas en fin de cycle.

- c) Passage de la buse

- Situations critiques :

- Perte de charge trop forte → cisaillement, tensions internes,

- Perte du bouchon → coup de canon, obturation, cisaillement des chaînes,

- Mauvais plaquage → fuite matière,

- Écrasement pointe → perte de charge,

- Température instable → débit irrégulier.

- d) Remplissage de la carotte

- Facteurs à vérifier :

- Dimension correcte (section/longueur),

- Présence de puits de matière froide,

- Éventage suffisant,

- Équilibrage des sections.

Cas du bloc chaud → pas de carotte, mais nécessité d’assurer la fluidité homogène dans les busettes.

- e) Passage du seuil

- Zone très sensible, risques :

- Cisaillement moléculaire,

- Mauvaise transmission de pression,

- Défauts d’entrée de flux :

- jetting,

- halo,

- Mauvais plaquage contre la paroi.

- Phénomènes lors du remplissage

- a) Création de la gaine d’écoulement

-

- Refroidissement immédiat au contact des parois du moule.

- Trop de cisaillement → délaminage.

- Un cœur trop réduit → moins de pression transmise → défauts dimensionnels.

- b) Plaquage de la gaine

-

- Dépend de :

- Température moule,

- Fluidité de la matière,

- État de surface (grainage).

- Bon compromis requis entre vitesse, température moule et état de surface.

- Dépend de :

- c) Transmission de la pression

- Facteurs clés :

-

- Température plastique et moule,

- Dimension du seuil,

- Volume injecté avant commutation,

- Capacité d’évacuation des gaz.

- d) Vitesse d’écoulement

- Doit être uniforme dans tout le moule.

- Mise en place possible de paliers (changement de vitesses) :

- Cas utiles : seuil critique, faible évacuation des gaz.

- Effets positifs : amélioration aspect, remplissage, homogénéité pression.

- Importance de l’évacuation

- Évents positionnés aux bons endroits (extrémités du flux, lignes de soudure).

- Dimensionnés selon la matière et sa viscosité.

- Ne pas oublier : les éjecteurs agissent comme premiers évents.

- Une bonne évacuation → amélioration de la structure matière et de la tenue au choc.

- Modes de commutation (passage remplissage → maintien)

Trois modes possibles :

- Par la course vis (ancienne méthode, utile au démarrage).

- Risque : surpression si empreinte obturée.

- Utile pour comprendre le remplissage et stabiliser le process en démarrage.

- Par la pression (méthode la plus sûre pour la production).

- Évite les surpressions.

- Adapté aux variations fluidité ou défauts d’écoulement.

- Contrôle plus simple et plus régulier.

- Par le temps (moins fréquent, plus risqué car peu flexible).

Tous ces modes dépendent du clapet anti-retour :

- Un clapet défectueux perturbe :

- la vitesse d’écoulement,

- la gestion du retrait et du matelas,

- l’évacuation,

- la régularité de la commutation.

À retenir (essentiel opérateur / régleur)

- Remplissage rapide et régulier = clé pour qualité dimensionnelle.

- Position de commutation = équilibre entre surpression et sous-remplissage.

- Surveiller :

- fluidité et homogénéité matière,

- stabilité buse et carotte,

- évacuation (évents, éjecteurs),

- transmission de pression via le cœur de matière.

- Méthode conseillée : commutation par pression en production.

- Clapet anti-retour en bon état = fiabilité de tout le cycle.

ASSISTANCE DEBIT

- L’injection assistée par débit dans les thermoplastiques, notamment l’injection assistée par gaz et l’injection séquentielle, sont des procédés avancé qui permettent d’optimiser le remplissage des moules avec plusieurs avantages, contraintes, risques et nécessités de réglage spécifiques.Injection assistée par gaz – Principes et enjeux

- Le procédé consiste à injecter une première phase de matière plastique fondue, puis à insuffler du gaz (généralement de l’azote) dans la cavité pour repousser la matière encore fluide et remplir les zones difficiles ou creuses.

- Avantages :

- Diminution du poids des pièces

- Réduction du temps de cycle (moins de matière injectée)

- Diminution de la force de fermeture du moule

- Réduction des retassures par une meilleure compensation des phénomènes de retrait

- Amélioration de la rigidité et de l’aspect final grâce à la formation de nervures creuses et à une meilleure phase de compactage

Contraintes et risques

- Nécessité d’un choix rigoureux de la matière plastique (grades spécifiques adaptés à l’IAG), en particulier pour les polymères cristallins et chargés.

- Maîtrise cruciale de la transition entre la phase d’injection de la matière et l’introduction du gaz pour éviter les chutes de pression qui compromettent le déplacement correct de la matière.

- Risques d’inflorescence (gaz s’échappant hors de la veine de matière) si le ratio entre la section du canal et l’épaisseur de la pièce est trop faible.

- Pression du gaz : doit être la plus faible possible pour limiter les coûts et éviter des accélérations trop fortes du polymère qui augmenteraient la température et le cisaillement, engendrant des défauts.

- Pression trop faible entraîne des retassures, pression trop élevée provoque des déformations.

- Les phénomènes de retrait doivent être compensés pendant la phase de refroidissement par le maintien de la pression de gaz.

Réglages importants

- Vitesse d’injection de la matière : recommandée environ deux fois plus rapide qu’en injection classique pour favoriser la formation rapide de la bulle de gaz.

- Injection du gaz : commencer celle-ci juste avant la fin de l’injection de matière (environ 0,3 secondes avant la fin) pour éviter les pertes de pression.

- Pression d’injection du gaz : adapter selon la géométrie de la pièce, en privilégiant la plus faible pression possible économiquement tout en assurant un compactage homogène.

- Durée du maintien de la pression gaz prolongée jusqu’à la fin du refroidissement pour compenser les retraits.

Injection séquentielle (débit)

- Il s’agit d’un mode d’injection où le matériau est injecté en plusieurs étapes ou zones, orchestrant le flux de matière dans la cavité de manière contrôlée.

- Utile pour optimiser le remplissage de pièces complexes et limiter les défauts liés aux variations d’épaisseur et au front de matière.

En résumé, l’injection assistée par gaz nécessite un réglage précis sur la synchronisation injection matière/gaz, la pression et la durée du maintien gaz pour éviter les défauts (retassures, déformations, inflorescences) tout en améliorant la qualité, la rigidité, et la réduction matière. Elle impose aussi un choix adapté de résine et une conception de pièce respectant certaines contraintes géométriques (canaux, épaisseurs). Ce procédé est un compromis technique et économique engageant mais très efficace pour certains types de pièces.

MAINTIEN

La principale fonction du maintien dans le moulage par injection est de configurer le volume de matière dans l’empreinte afin de réaliser un retrait conforme aux données techniques de la matière. Voici les points clés à prendre en compte :

- La pression exercée sur la matière pendant la phase de maintien permet de compenser le retrait dû au refroidissement et à la solidification.

- Le temps d’application de la pression (temps de maintien) doit être adapté selon plusieurs paramètres liés à la matière et à la géométrie du moule :

- La structure de la matière :

- Pour une matière amorphe, le refroidissement est progressif, la matière doit passer en dessous de la température de transition vitreuse, ce qui implique un temps de maintien plus long.

- Pour une matière semi-cristalline, la solidification est plus rapide à cause d’un point de fusion net, ce qui réduit le temps de maintien nécessaire.

- La section du seuil (porte d’injection), qui est le point de passage de la pression. Tant que le seuil n’est pas gelé (solidifié), la pression doit être maintenue pour empêcher la matière de ressortir par la porte.

- La température de la matière et du moule conditionne la transmission de la pression à travers la gaine d’écoulement :

- Plus ces températures sont élevées, meilleure est la transmission de la pression et plus le retrait est maîtrisé.

- Plus ces températures sont basses, plus la solidification est rapide, bloquant la transmission, ce qui influence le retrait.

- L’épaisseur des parois, qui influe sur la section et la vitesse de solidification de la gaine d’écoulement.

- La structure de la matière :

Un moyen pratique pour contrôler la durée du maintien est de peser la pièce pendant le processus. Si, pour une pression donnée, le poids varie encore, cela signifie que le seuil n’est pas totalement solidifié et que le temps de maintien doit être prolongé. Quand le poids ne varie plus, le temps de maintien est atteint.

En résumé, le maintien de la pression consiste à appliquer une pression dès que le moule est rempli, pour éviter les vides et le retrait non contrôlé de la matière, jusqu’à ce que la matière soit solidifiée au point de ne plus pouvoir se rétracter ou ressortir du moule. Ce maintien optimise la qualité dimensionnelle et mécanique de la pièce moulée. La gestion fine de la pression et du temps de maintien est donc essentielle et dépend des propriétés thermiques et physiques de la matière ainsi que des spécificités géométriques du moule et de la pièce.

REFROIDISSEMENT

-

Le temps de refroidissement dans le moulage par injection est la durée pendant laquelle la matière plastique fondue reste dans le moule pour refroidir et obtenir une solidification suffisante. Ce temps est critique pour que la pièce soit suffisamment rigide et stable pour être éjectée sans déformation ou défaut.

En effet, le temps de refroidissement représente généralement la plus grande proportion du cycle de moulage (environ 70% à 80%). Pendant cette phase, la température de la pièce doit descendre en dessous de la température de déformation thermique du matériau afin d’assurer une solidification adéquate. Si le temps de refroidissement est trop court, la pièce risque de ne pas être assez solide, ce qui peut entraîner des déformations lors de l’éjection.

Le temps de refroidissement dépend de plusieurs facteurs, notamment :

L’objectif est d’optimiser ce temps pour équilibrer productivité et qualité : assez long pour garantir une solidification complète qui permet une bonne éjection sans dommage, mais le plus court possible pour maximiser le rendement.

Ainsi, le temps de refroidissement est la phase clé qui assure que la matière a bien solidifié permettant que la pièce soit éjectée dans les meilleures conditions, sans déformation ni défaut.

DECOLAGE

L’effet de collage de la matière contre les parois du moule lors du moulage est accentué par plusieurs paramètres clés :

- L’écart de température entre la fusion de la matière et la paroi du moule : Plus cet écart est important, plus la matière aura tendance à coller aux parois. Si la paroi du moule est trop froide par rapport à la matière fondue, cela favorise un refroidissement rapide en surface et un collage plus marqué.

- La surface de la pièce moulée : Une surface plus grande augmente la zone de contact et par conséquent les forces de collage entre la matière et le moule.

- Le retrait de la matière : Lorsque la matière se solidifie et subit un retrait, une adhérence excessive ou mal contrôlée sur les parois peut compliquer le démoulage.

L’ouverture du moule doit donc être bien maîtrisée pour amorcer le décollage de la pièce en conditions optimales, notamment en termes de course (distance d’ouverture) et de vitesse d’ouverture. Un bon contrôle du déverrouillage contribue à éviter des contraintes mécaniques excessives sur la pièce lors de son extraction.

En résumé, pour limiter ou maîtriser l’effet de collage et faciliter le démoulage, il faut :

- Contrôler la température des parois du moule pour réduire l’écart avec la température de fusion de la matière.

- Prendre en compte la surface à mouler et son impact sur l’adhérence.

- Gérer le retrait de la matière par un refroidissement adapté.

- Maîtriser précisément l’ouverture, la course et la vitesse de déverrouillage du moule afin de bien amorcer le décollage de la pièce sans dommage.

Ces paramètres combinés permettent d’optimiser la qualité des pièces moulées tout en assurant la longévité et la performance de l’outillage.

Si besoin, des agents démoulants peuvent aussi être utilisés pour réduire l’adhérence. Le suivi thermique et la maîtrise du cycle de moulage sont cruciaux pour contrôler ces phénomènes.

Cette synthèse est basée sur les principes généraux du moulage et des observations issues de pratiques industrielles documentées.

OUVERTURE

Voici les points essentiels à maîtriser pour l’ouverture du moule et le déplacement jusqu’à la position d’éjection, en tenant compte des bonnes pratiques pour éviter les arrachements de matière et les chocs :

Ces mesures assurent un bon équilibre entre rapidité d’ouverture pour une productivité optimale et douceur pour préserver l’intégrité des pièces moulées et du moule. Elles permettent également de protéger les composants mécaniques (chariots, broches, doigts de démoulage) contre l’usure prématurée due à des mouvements brusques ou mal contrôlés.

En résumé, il faut maîtriser :

Cette approche technique est essentielle pour garantir la qualité du démoulage et la longévité du moule.

EJECTION

L’éjection de la pièce moulée doit garantir un démoulage régulier en prenant en compte plusieurs paramètres clés :

- La pression d’éjection doit être suffisante pour pousser la pièce hors de l’empreinte sans la déformer ni la casser. Elle doit être bien répartie pour éviter des points de pression excessive.

- Le profil des courses d’avance (poussée) et de recul (retrait) des éjecteurs doit être adapté pour assurer un mouvement fluide et contrôlé durant l’éjection.

- La vitesse d’avance des éjecteurs doit être calibrée pour éviter une éjection trop brutale qui pourrait provoquer des marques ou des déformations sur la pièce.

- La vitesse de recul doit également être maîtrisée pour préparer correctement le moule pour le cycle suivant.

- Le nombre de battements (mouvements aller-retour) au décollage des éjecteurs est important. Un retour incomplet des éjecteurs peut provoquer leur inscription dans la masse de matière, les bloquant et empêchant la bonne éjection de la pièce, ce qui allonge le temps d’éjection.

- Le mouvement d’éjection entraîne différents éjecteurs guidés, souvent de tailles diverses. Les petits diamètres sont soumis à des contraintes élevées, notamment des poussées fortes et un risque d’encrassement, ce qui peut provoquer leur flambage voire casse.

- La conception des mouvements d’éjection doit tenir compte de ces risques pour assurer la robustesse des éjecteurs et leur bon fonctionnement.

En résumé, une bonne éjection repose sur un équilibre précis entre la force exercée, la vitesse et le contrôle des courses des éjecteurs, ainsi qu’une conception adaptée pour limiter les risques mécaniques comme le flambage ou le blocage des petits éjecteurs. Cela permet d’assurer un démoulage régulier, rapide et non dommageable pour la pièce moulée.

Ces principes sont essentiels dans la conception de moules d’injection pour optimiser la qualité des pièces et la productivité tout en minimisant les problèmes techniques liés à l’éjection.

CYCLE

Le cycle du moulage par injection doit être régulier afin de garantir la qualité et la productivité. Lorsque des variations se produisent dans la durée du cycle, les causes peuvent généralement être attribuées à des problèmes spécifiques sur les différentes étapes du processus. Voici une synthèse des origines courantes que vous avez mentionnées, expliquées :

La régularité du cycle dépend donc directement de la stabilité et de la maîtrise de chacune de ces étapes. Si le cycle varie, il est conseillé d’analyser chaque phase (fermeture, dosage, remplissage, décollage, éjection) pour identifier si l’origine est mécanique, physique ou organisationnelle, et remédier aux écarts constatés. Une maintenance préventive et un contrôle rigoureux limitent ces variations et assurent un fonctionnement optimal du processus.

SURVEILLANCE

Pour garantir la stabilité du processus, une surveillance continue doit être réalisée. Celle‑ci couvre l’ensemble des points suivants :

- Paramètres de réglage et de cycle

- Contrôle des réglages machine

- Écarts relevés sur les régulateurs de chauffe

- Température affichée par les régulateurs

- Temps de sécurité du moule

- Temps de dosage

- Temps de remplissage

- Pression de commutation

- Épaisseur du matelas final

- Temps d’éjection mesuré

- Paramètres thermiques

- Température de la masse fondue

- Température de l’empreinte

- Étuvage des matières premières

- Températures relevées par les capteurs

- Paramètres de pression et capteurs

- Pression mesurée par les capteurs

- Valeur de la pression de commutation

- Comportement du clapet anti‑retour

- Observations et anomalies liées au processus

- Encrassement des évents

- Rebond de la vis

- Dégradation de la matière

- Qualité et efficacité des purges

- Encrassement du grainage

- Phénomènes d’auto‑échauffement

- Difficultés d’avalement de la matière

- Apparition de points noirs

- Pièces bloquées en partie avant

- Marques visibles laissées par les éjecteurs

- Formation de copeaux au plan de joint

- Fragilité des pièces

- Cassures au niveau des lignes de soudure

- Présence de bulles internes

- Picots au seuil d’injection

- Filages ou tirages de matière

- Condensation sur la culasse

- Gouttes d’eau dans les empreintes