Le réglage du procédé de moulage par injection repose sur plusieurs facteurs essentiels liés à la transformation de la matière plastique, à la configuration du moule, à la machine et aux matériels utilisés, ainsi qu’à la qualité finale des pièces moulées. Il intègre notamment :

- Les conditions de transformation de la matière : étuvage (séchage), température du moule, fusion et pression exercée sur la matière en cours d’injection.

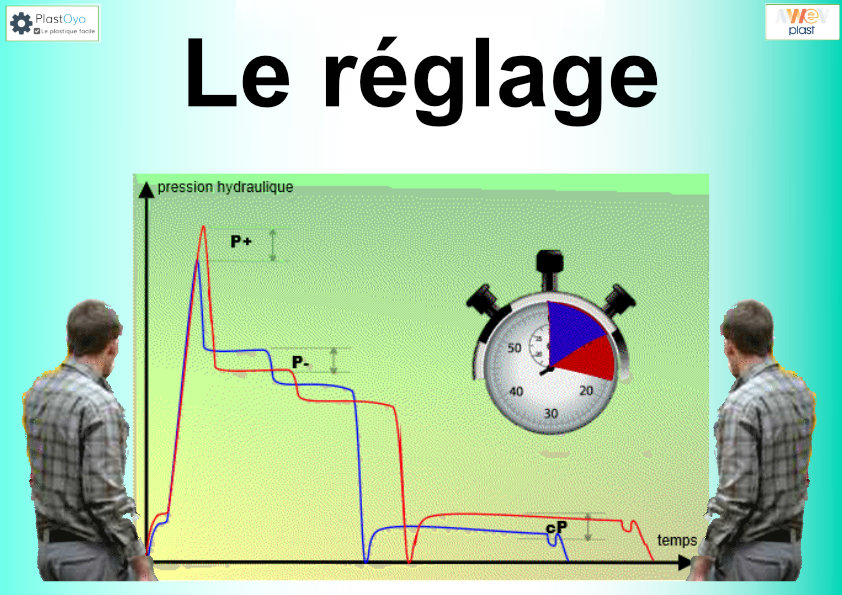

- La configuration des capacités du moule : volume des empreintes, débit d’écoulement dans le moule, et gestion du retrait du moulage selon les courbes pression-volume-température (PVT).

- La mise en œuvre et la conformité des capacités de la machine et des matériels installés.

- La régularité qualitative de la matière transformée et la maintenance des éléments fonctionnels du moule, de la machine et des équipements associés.

- La surveillance de la répétition des cycles de moulage pour assurer une constance.

- Le contrôle qualité rigoureux des pièces moulées pour garantir la conformité aux exigences.

Les objectifs principaux du réglage sont de :

- Déshumidifier la matière pour éviter la dégradation de sa structure lors de la plastification.

- Maintenir le moule à la bonne température afin d’accueillir la matière fondue et permettre son refroidissement dans des conditions optimales maîtrisant le retrait.

- Préparer la buse et le passage de la matière entre la zone de fusion et le moule pour faciliter une solidification homogène.

- Positionner avec précision les éléments mobiles du moule (broches, noyaux, carcasse tournante) et les inserts (étiquettes, empreintes surmoulées) pour éviter toute interférence lors de la fermeture et assurer un verrouillage sécurisé.

- Garantir la fermeture et le verrouillage du moule pendant l’injection pour un remplissage régulier et complet des empreintes.

- Chauffer la matière dans l’ensemble de plastification à la bonne température de fusion pour assurer une homogénéité parfaite.

- Maintenir cette fusion dans le moule si équipé d’un bloc chaud.

- Préparer précisément l’injection en dosant le volume injecté, en conservant une constance du volume, et en décompressant en fin de dosage.

- Assurer une liaison conforme entre la buse et le moule avec un bon plaquage.

- Remplir les empreintes en tenant compte du débit d’écoulement, de l’évacuation dans les empreintes, et en garantissant un écoulement régulier sans contraintes, avec un plaquage homogène de la matière contre les parois.

- Transmettre l’information à la presse que le volume de matière injectée est conforme.

- Maintenir la pression adaptée pour la solidification en respectant les conditions de retrait.

- Fixer un temps de refroidissement suffisant pour réaliser la solidification et le retrait de la matière chaude dans de bonnes conditions.

- Décoller la matière des parois sans déformer les pièces avant éjection.

- Ouvrir ensuite le moule en terminant le décoffrage et le démoulage des éléments mobiles.

- Éjecter les pièces dans les meilleures conditions possibles.

Mettre en place des dispositifs de surveillance pour assurer la répétabilité du cycle et la constance de la qualité des pièces moulées.

Enfin, le réglage vise à transmettre les propriétés spécifiques de la matière par ses conditions de transformation, afin d’obtenir la qualité souhaitée avec une parfaite répétabilité de production. Il s’agit donc d’un ensemble cohérent de réglages et de contrôles pour maîtriser chaque étape du cycle, garantissant ainsi la performance du processus et la conformité des pièces fabriquées.