Pièce

- Caractéristiques de la pièce à prendre en compte pour le moulage

- Fonction de la pièce

La fonction de la pièce (usage final) oriente toute la conception et la réalisation du moulage : fonctionnement en mécanique, armature, esthétique, surface tactile, résistance aux contraintes, etc. - Aspect

L’aspect esthétique inclut la qualité de surface, la couleur, la texture, et la finition. Cela impacte le choix des matériaux et des finitions du moule. - Précision dimensionnelle

La précision requise (tolérances) dépend de la fonction. Par exemple, pour les pièces mécaniques, une précision stricte est nécessaire. Cela influe sur le type de moule utilisé et les paramètres de moulage (ex : +/- 0,010″ pour la précision). - Propriétés

Les propriétés physiques (résistance mécanique, dureté), chimiques (résistance aux agents), thermiques (résistance à la chaleur), et électriques de la pièce influencent le choix du matériau de moulage et les conditions du procédé.

- Fonction de la pièce

- Configuration de la pièce

- Monomatière : la pièce est formée d’un seul matériau.

- Bimatières ou Multimatières : la pièce combine plusieurs matériaux par surmoulage ou assemblage.

- Insert : pièces incorporées dans le moulage pour combiner matériaux ou ajouter une fonctionnalité (ex : métal dans plastique).

- Assemblage : pièces formées séparément puis assemblées.

- Usinage : certaines parties peuvent être usinées après moulage.

- Volume

Le volume du matériau à injecter est une donnée clé (impact sur le temps de cycle, la température, la pression). - Dureté

La dureté du matériau moulé détermine la résistance à l’usure et la nécessité d’adapter le moule (par ex. surface ou système d’éjection). - Classement UL94

Cette classification concerne la résistance au feu/rétroflammabilité du matériau utilisé. Important pour la sécurité et certaines normes. - Épaisseurs des parois

Il faut connaître les épaisseurs minimum et maximum des parois pour éviter les défauts de moulage tels que les retassures (retrait non uniforme) ou problèmes d’écoulement. - Surface frontale du plan de joint

C’est la zone de contact du moule où les deux demi-coquilles se rejoignent. Son étanchéité et finition influencent les bavures et la qualité finale. - Hauteur pour l’éjection

La hauteur nécessaire pour que les broches d’éjection libèrent la pièce sans dommage. - Qualité de la surface

Niveau de finition (mat, brillant, texturé) impactant la fabrication du moule et les paramètres de moulage. - Précision de la couleur

Si la couleur est critique, il faut maîtriser la formulation des matériaux ou leurs mélanges et contrôler la reproductibilité. - Risques à considérer liés à la pièce moulée

- Déformations

Possibles à cause des variations de retrait en refroidissant, de contraintes internes, ou mauvaise conception de l’épaisseur. - Retassures

Vides ou affaissements dus à un remplissage insuffisant, une mauvaise circulation de la matière ou un retrait non compensé. - Écoulement

Risques liés à la fluidité du matériau dans les canaux petits ou complexes entraînant des défauts dimensionnels. - Écarts de régulation thermique

Par exemple, sur les ponts thermiques dans les moules à chaud, ou dans les zones à petits diamètres, qui peuvent provoquer un refroidissement non homogène.

- Déformations

- Autres données techniques importantes

- Mesure de référence

Une cote principale prise comme base de référence pour contrôler la pièce. - Poids de référence

Poids plastique final attendu ; essentiel pour vérifier si le moule fonctionne correctement et que la matière est bien injectée.

- Mesure de référence

Matière

Moule

Pour régler correctement la presse, il est indispensable de bien connaître et de préparer le moule dans les meilleures conditions. Cela implique un suivi rigoureux de l’ensemble des points suivants concernant le moule :

- Caractéristiques générales

- Quelle est la technologie utilisée pour le moule ?

- Quel est son poids total et son épaisseur ?

- Quelles sont ses dimensions globales ?

- L’anneau de levage est-il présent et quelles sont ses dimensions ?

- Le moule est-il équipé d’une bride de sécurité ?

- Fixation sur la machine

- Quel est le mode de fixation du moule sur les plateaux ?

- Comment est assuré l’attelage avec le système d’éjection ?

- Quel est le diamètre de la rondelle de centrage du moule et celui correspondant à la machine ?

- Quel est le diamètre de la cheminée du moule ?

- Empreintes et alimentation matière

- Combien d’empreintes comporte le moule, certaines sont-elles obstruées ?

- Quel est le type d’alimentation : carotte froide ou bloc chaud ?

- Quelle est la nature des seuils ou des busettes (avec pointe, obturées, transmission de pression, etc.) ?

- Un système de vide est-il présent dans le moule ?

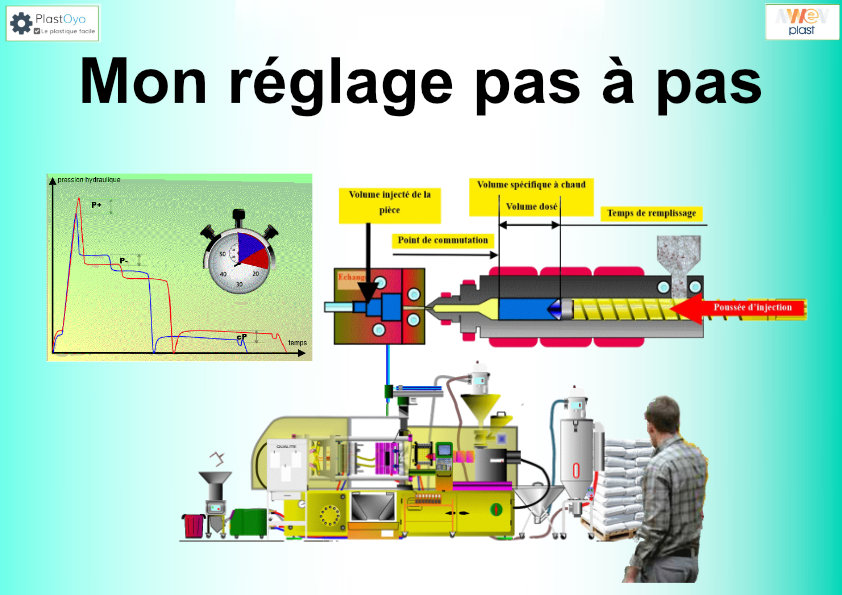

- Quel est le volume injecté, la longueur de l’écoulement dans la carotte et dans la pièce ?

- L’écoulement de la matière est-il équilibré et le seuil est-il bien centré ?

- L’entrée de matière est-elle alignée avec le flux d’écoulement ou positionnée contre une paroi ?

- Quels sont la position et la profondeur des évents ?

- Régulation thermique

- Quelle est la configuration du circuit de régulation (nombre de circuits, plan, température) ?

- La régulation des empreintes est-elle équilibrée ?

- Le flux du fluide est-il laminaire ou turbulent ?

- Le moule dispose-t-il d’une isolation thermique ?

- Éjection

- Quel type de système d’éjection est utilisé ?

- Quelle est la dépouille prévue sur les surfaces ?

- Quel est le type de grainage des parois ?

- Quelle est la surface d’éjection et où se situent les éjecteurs ?

- Quelle est la plus petite surface d’éjecteur et quelle est la hauteur de leur guidage ?

- Le moule est-il équipé de plaques dévêtisseuses, de cales montantes ou de mécanismes de dévissage ?

- Les éjecteurs ont-ils une orientation particulière ?

- Caractéristiques mécaniques et entretien

- Quelle est la dureté de la carcasse, des empreintes et des parois du moule ?

- Quelle est la date de la dernière maintenance préventive ?

- Le moule est-il validé pour le montage sur la presse ?

Machine

Données techniques de la presse

- Énergie et fonctionnement

- Quelle est l’énergie de pression ?

- Quelle est l’énergie de fonctionnement ?

- Paramètres mécaniques

- Quel est l’écartement entre colonnes ?

- Quel est le diamètre de centrage ?

- Quelle est l’ouverture maximale de la presse ?

- Quel est le mode d’attelage d’éjection ?

- Quel est le tonnage de la presse ?

- Paramètres d’injection

- Quel est le diamètre de la vis ?

- Quel est le volume injectable de la presse ?

- Quelle est la pression appliquée sur la matière ?

- Quel est le rapport L/D (longueur/diamètre de vis) ?

- Quel est le taux de compression ?

- Quelle est la course de la vis ?

- Qualité du processus

- Quelle est la qualité de plastification ?

- Quelle est la qualité de la tenue du clapet ?

- Quelle matière a été utilisée lors de la fabrication précédente ?

- Suivi et traçabilité

- Quelle est la date du dernier étalonnage de la pression ?

- Quelle est la date de la dernière vidange de la machine ?

État de fonctionnement et maintenance

-

- Fonctionnalité de la machine

- Le besoin de purge est-il fréquent ?

- Les protections de sécurité sont-elles opérationnelles ?

- La boîte à eau fonctionne-t-elle correctement ?

- Les liaisons de circulation de régulation sont-elles bien repérées ?

- Conformité aux normes

- L’air comprimé et la soufflette sont-ils conformes aux normes ?

- La température de la culasse et la descente matière sont-elles conformes ?

- L’atmosphère de travail est-elle conforme ?

- Vérifications des moyens et équipements

- Les outils de maintenance sont-ils disponibles ?

- L’aimant de sécurité est-il installé dans la trémie ?

- Fonctionnalité de la machine

Propreté et état général

-

- La plastification est-elle propre ?

- La presse est-elle propre ?

- Le poste de travail est-il propre ?

Matériel

Besoins d’assistance de la production

- Surveillance et contrôle des paramètres (température, pression)

- Maintenance préventive et curative des machines

- Assistance lors du changement des moules

- Gestion et optimisation du séchage des matériaux

- Contrôle qualité en ligne des pièces produites

- Gestion et recyclage des déchets via le broyeur

- Maintien des conditions optimales en salle blanche si requis

Mode et capacité d’étuvage

- Utilisé pour sécher les granulés thermoplastiques afin d’éviter l’humidité avant injection

- Capacité variable : de quelques dizaines à plusieurs centaines de kilos, selon le type de machine et la production

- Modes typiques : convection forcée avec régulation automatique de la température (généralement entre 80°C et 150°C)

Mode et capacité du régulateur

- Assure la régulation thermique du moule par circulation d’eau ou d’huile chauffée/refroidie

- Capacité adaptée au gabarit du moule et de la machine

- Précision du contrôle : souvent ±1°C

Buse à obturation

- Accessoire destiné à éviter l’obstruction de la buse par du plastique refroidi entre les cycles

- Installée selon le type de plastique et les exigences de production ou qualité

Options d’assistance et contrôle

- Assistance séquentielle : optimise la séquence des actions pour chaque cycle

- Assistance gaz : permet l’évacuation d’air et améliore l’injection

- Commande d’asservissement du moule : contrôle précis et automatisé des déplacements

Salle blanche

- Nécessaire si l’application exige une propreté élevée (pièces médicales, électroniques)

Broyeur

- La capacité et la qualité de coupe sont dimensionnées selon le volume et le type de déchets à recycler

- Coupe adaptée pour permettre la réintégration efficace des rebuts dans le cycle

Mélangeur de composants, colorateur, aimant de sécurité, alimentateur

- Capacité ajustée à la taille de la production

- Mélangeur : homogénéisation des matières

- Colorateur : injection contrôlée des pigments

- Aimant : élimination des particules métalliques

- Alimentateur : gestion du flux de matière dans la machine

Gestion de l’électricité statique et du vide moule

- Dispositifs pour éviter les décharges statiques susceptibles de gêner la production

- Système de vide pour évacuer les bulles et prévenir les défauts d’injection

Configuration pour la préhension, évacuation, transport et finition des pièces

- Dépend des équipements automatisés en place (robots, convoyeurs, postes de finition)

Outils de maintenance

- Clé dynamométrique, outillage spécifique pour moules, huile de lubrification, instruments de mesure, etc.

Capteurs de surveillance du moule

- Parfois intégrés pour contrôler température, pression, fuites, afin de prévenir les défaillances

Moyens de contrôle

- Appareils de mesure dimensionnelle

- Systèmes de contrôle qualité visuel

- Tests fonctionnels des pièces

- Vérification périodique de la date de validité des moyens de contrôle

Montage

- Adaptation de la presse et caractéristiques générales

-

- La fiche de réglage est-elle adaptée à la presse utilisée ? Les paramètres généraux correspondent-ils à la machine ?

- Le diamètre de la vis respecte-t-il les spécifications techniques de la presse ?

- Cycle de production et conditions d’injection

-

- Quel est le cycle théorique de production pour cette pièce ?

- Quelles sont les conditions optimales d’injection et de refroidissement à respecter afin d’assurer la qualité et l’efficacité du process ?

- Quel mode de commutation (automatique ou manuel) est prévu pour gérer le cycle d’injection ?

- Paramètres de force et pression

-

- Quel tonnage de machine est nécessaire pour garantir un maintien correct du moule fermé pendant l’injection ?

- Quelle est la pression maximale admissible dans les empreintes du moule ?

- Quelle est la pression et la durée prévues pour la phase de maintien ?

- Profils de chauffe et plastification

-

- Quel profil de chauffe doit être appliqué sur les différentes zones du fourreau de plastification ?

- Quel profil doit être appliqué pour le dosage du plastique fondu en termes de vitesse et pression ?

- Quelle est la performance et l’efficacité de tenue du clapet anti-retour essentiel au dosage précis ?

- Stratégie de remplissage

-

- Quelle stratégie de remplissage est recommandée ? (Profil de vitesse et de pression pour un remplissage optimal du moule)

- Volume et débits

-

- Quel est le volume du matelas de matière fondue dans la machine ?

- Quelle est la perte de charge au niveau de la buse d’injection ?

- Positionnement et étanchéité

-

- Comment est réalisé l’appui de la buse sur le moule ? (Positionnement, étanchéité)

- Moule et ouverture

-

- Quelle est la course totale d’ouverture du moule pendant le cycle ?

- Éjection des pièces

-

- Quelle configuration a été choisie pour l’éjection des pièces ? (Mode, force, vitesse)

- Performances du cycle

-

- Quel est le temps de cycle total prévu pour la production ?

- Quelle cadence de production est attendue ?

Mode

- Traçabilité des matières utilisées

-

- La traçabilité est assurée par un suivi rigoureux des lots, où chaque matière est identifiée par un numéro de lot unique.

- Ce suivi inclut l’enregistrement des informations relatives à chaque lot (origine, fournisseur, date de réception).

- Un système de registre ou logiciel de traçabilité consigne toutes les étapes d’utilisation pour garantir la traçabilité complète jusqu’au produit fini.

- Contrôle et garantie de la qualité des matières à broyer

-

- Les matières sont soumises à des contrôles qualité à la réception : tests d’homogénéité, analyses visuelles, et vérifications physiques.

- Seules les matières conformes aux spécifications sont acceptées pour broyage.

- Gestion et suivi des changements de lots matière au poste

-

- Toute modification de lot matière est enregistrée précisément avec les détails du nouveau lot (numéro, date, caractéristiques).

- Un protocole de vérification est appliqué pour garantir la conformité du nouveau lot avant réintégration en production.

- Prise en charge des rebuts qualitatifs

-

- Les rebuts sont éliminés ou retraités selon une procédure définie, avec enregistrement des causes et identification des lots concernés.

- Un suivi est mis en place pour réduire les occurrences futures par analyse des causes.

- Gestion des retours liés à la fabrication

-

- Les retours sont réceptionnés et soumis à un contrôle qualité.

- Une procédure permet d’identifier la cause, de décider de la réparation, du retraitement ou du rejet, et d’enregistrer ces étapes pour suivi.

- Transfert et approvisionnement des matières au poste de travail

-

- L’approvisionnement est organisé selon un planning précis garantissant la disponibilité des matières en quantité et qualité suffisante.

- Le transfert est contrôlé pour éviter les contaminations ou erreurs de matières.

- Assurance de la stabilité de l’étuvage

-

- La stabilité est assurée par un contrôle régulier des paramètres d’étuvage (température, durée, humidité) avec suivi des résultats.

- Des procédures d’ajustement sont appliquées en cas de dérives.

- Contrôle de l’homogénéité du mélange des composants au poste

-

- Le mélange est contrôlé par des méthodes d’échantillonnage et d’analyse pour garantir une uniformité constante.

- Des réglages machines sont ajustés en fonction des résultats.

- Maintien de la régularité de la coloration et du broyage

-

- Le contrôle inclut la vérification régulière de la teinte obtenue et la granulométrie post broyage.

- Des ajustements sont faits pour maintenir la qualité conforme aux spécifications.

- Suivi et maintenance du moule sur le poste de production

-

- Le moule fait l’objet d’un suivi d’usage et de maintenance préventive selon un calendrier planifié.

- Les interventions sont enregistrées pour un historique complet.

- Traitement des écarts de capacité et pannes liés aux moules

-

- Les écarts sont détectés via des indicateurs de performance.

- Une procédure de réparation ou remplacement est déclenchée rapidement pour limiter les arrêts.

- Gestion des pannes machines et matérielles

-

- La gestion repose sur une maintenance corrective d’urgence, un plan de maintenance préventive, et l’utilisation de maintenance prédictive quand possible.

- En cas de panne, des actions prioritaires sont menées : fonctionnement dégradé, réparation d’urgence, ou basculement provisoire.

- Gestion des écarts de plastification et de tenue du clapet

-

- Les écarts sont identifiés par des contrôles qualité spécifiques.

- Les réglages machine sont ajustés et les causes analysées pour éviter récurrence.

- Contrôle de l’environnement autour de la presse (conditions et réglages)

-

- Les conditions ambiantes (température, humidité, propreté) sont surveillées.

- Les réglages de la presse sont vérifiés régulièrement pour maintenir une production stable.

- Gestion de la capacité des équipements et leur entretien

-

- La capacité (étuve, filtre, régulateur, alimentation matière) est pilotée par un planning d’entretien et d’inspection.

- Les opérations sont documentées pour assurer la fiabilité continue.

- Pilotage de l’approvisionnement du colorateur

-

- L’approvisionnement est planifié pour correspondre aux besoins de production.

- Un système de réapprovisionnement automatique ou semi-automatique peut être utilisé.

- Gestion des fiches et alarmes de réglage

-

- Les fiches de réglage sont documentées et mises à jour systématiquement.

- Les alarmes machine sont paramétrées pour alerter en cas de dérives.

- Consignes et procédures concernant la production et modifications de réglages

-

- Des procédures formalisées encadrent les modifications de réglages, avec validation par les responsables.

- La traçabilité des modifications est assurée pour garantir la conformité.

- Utilisation des outils de surveillance et moyens de contrôle qualité

-

- Des outils de contrôle (mesures, capteurs, analyses) sont utilisés en temps réel ou par échantillonnage.

- Les données collectées sont exploitées pour ajuster les process.

- Prise en charge et traitement des écarts de moulage et écarts qualité

-

- Les écarts sont identifiés, consignés et analysés.

- Un plan d’action est mis en place pour corriger et prévenir, impliquant parfois l’équipe entière.

- Collecte et utilisation des informations de productivité

-

- Les indicateurs de productivité sont collectés via des systèmes automatisés.

- Ces données alimentent des analyses pour optimiser le processus et les performances.