Le retrait de moulage est un phénomène inévitable dans le processus d’injection des matières thermoplastiques. Il correspond à la réduction de volume du matériau lors de son refroidissement et de sa solidification dans le moule. Voici une explication claire et structurée du mécanisme, des causes, des conséquences et des solutions pour le maîtriser.

- Qu’est-ce que le retrait de moulage ?

Le retrait est la diminution de volume de la matière plastique en refroidissant, entre l’état fondu et l’état solide, sous l’effet de la détente et du resserrement des liaisons moléculaires.

Ce phénomène est inévitable et fait partie intégrante du moulage par injection.

Le retrait de moulage est la différence dimensionnelle entre la pièce moulée et la cavité du moule, exprimée en pourcentage. Il se produit en trois phases :

- Retrait volumique : lors du passage de l’état fondu à l’état solide, le polymère se contracte.

- Retrait thermique : la pièce continue de se contracter en refroidissant après éjection.

- Retrait post-moulage : la pièce peut encore légèrement se déformer dans les heures ou jours qui suivent, surtout pour les matériaux semi-cristallins.

- Causes principales du retrait

Propriétés du matériau

- Structure moléculaire :

- Les thermoplastiques amorphes (ex : PS, PC, PMMA) ont un retrait plus faible et plus homogène.

- Les thermoplastiques semi-cristallins (ex : PP, PE, PA) ont un retrait plus élevé et anisotrope (différent selon l’orientation des chaînes moléculaires).

- Température de transition vitreuse (Tg) et température de fusion (Tf) : plus la plage de refroidissement est large, plus le retrait est important.

Paramètres de transformation

- Température :

- À l’état fondu, les chaînes moléculaires sont détendues et espacées.

- une température trop élevée augmente le retrait.

- Au refroidissement, elles se rapprochent, ce qui réduit le volume.

- À l’état fondu, les chaînes moléculaires sont détendues et espacées.

- Pression de maintien (pression de compacte) :

- Si elle est maintenue jusqu’au gel complet du seuil, elle limite le retrait.

- Si le seuil se fige trop tôt, la transmission de pression se coupe, le retrait augmente.

- Vitesse d’injection :

- une vitesse trop lente peut entraîner un refroidissement prématuré et un retrait non uniforme.

- Épaisseur de paroi :

- Épaisseur fine → transmission de pression difficile.

- Forte épaisseur → solidification lente, risque de retrait local plus marqué et vides internes si la compensation de pression est insuffisante.

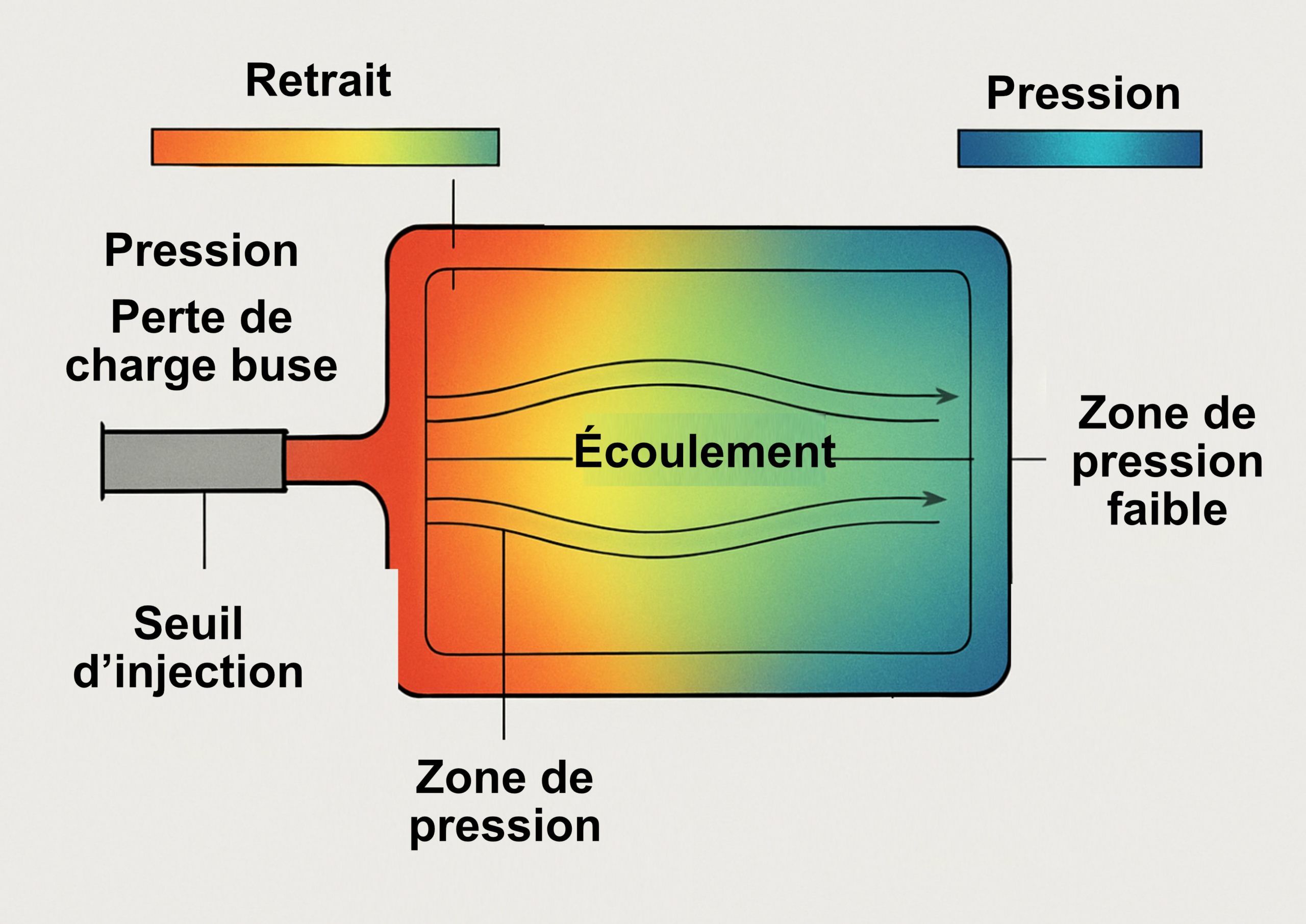

- Longueur d’écoulement :

- Plus la matière s’éloigne du seuil d’injection, moins la pression se transmet efficacement → retrait accentué en bout de flux.

- Contrainte thermique du moule :

- Température du moule et régulation influencent l’équilibre du retrait et la qualité dimensionnelle. Un moule trop froid accentue le retrait.

Répartition du retrait

- Non uniforme dans la pièce moulée.

- Plus marqué dans la longueur que dans l’épaisseur.

- Dépend directement de la capacité de la matière fondue à rester sous pression durant son refroidissement.

Comportement du granulé plastique pendant l’injection :

Le granulé plastique est composé de chaînes moléculaires liées entre elles par des interactions plus ou moins fortes. Lorsqu’il est chauffé, ces liaisons s’affaiblissent et les chaînes gagnent en mobilité : le matériau passe à l’état fondu, et son volume augmente sous l’effet de la dilatation thermique.

Si le matériau est simplement refroidi à l’air libre, sans contrainte mécanique, il retrouve son volume initial à température ambiante, mais pas sa forme d’origine (il reste déformé ou amorphe).

En revanche, lors de l’injection dans un moule plus froid, les chaînes moléculaires se réorganisent et se rigidifient en épousant la forme de l’empreinte. Pendant ce refroidissement, le volume du matériau diminue (retrait). Pour compenser ce retrait et obtenir une pièce conforme à la géométrie souhaitée, il est essentiel de :

- Remplir complètement la cavité du moule pendant la phase d’injection.

- Appliquer une pression de maintien pour forcer la matière à occuper tout l’espace disponible jusqu’à sa solidification définitive.

C’est ce processus qui permet d’obtenir une pièce finale avec un volume et une forme stables, identiques à ceux visés.

- Conception de la pièce et du moule

- Épaisseur des parois : des épaisseurs inégales créent des zones de retrait différentiel.

- Présence de renforts (fibres de verre, charges minérales) : réduit généralement le retrait mais peut induire des anisotropies.

- Emplacement des points d’injection : une mauvaise répartition du flux de matière aggrave le retrait.

- Conséquences du retrait

- Défauts dimensionnels : la pièce ne respecte pas les cotes du plan.

- Déformations (voilement, gauchissement) : dues à des retraits non homogènes.

- Contraintes internes : risques de fissuration ou de fragilisation.

- Problèmes d’assemblage : les pièces ne s’emboîtent plus correctement.

- Comment maîtriser le retrait ?

- Au niveau du matériau

- Choisir un grade de polymère adapté (ex : PP chargé en fibres pour réduire le retrait).

- Utiliser des additifs (noyaux de moulage, agents nucléants) pour homogénéiser la cristallisation.

- Au niveau du process

- Optimiser les paramètres d’injection :

- Augmenter la pression de maintien pour compenser le retrait volumique.

- Réguler la température du moule (souvent entre 20°C et 120°C selon le matériau).

- Adapter la vitesse d’injection pour éviter les gradients de température.

- Utiliser des temps de refroidissement suffisants pour stabiliser la pièce avant éjection.

- Au niveau de la conception

- Éviter les variations d’épaisseur : privilégier des parois uniformes.

- Prévoir des dépouilles pour faciliter le démoulage et limiter les contraintes.

- Optimiser la position des points d’injection pour un remplissage homogène.

- Intégrer des nervures ou des renforts pour rigidifier la pièce et limiter les déformations.

- Cas particulier : le retrait différentiel

Il survient lorsque différentes zones de la pièce refroidissent à des vitesses différentes, causant des déformations. Pour l’éviter :

- Uniformiser les épaisseurs.

- Utiliser des canaux de refroidissement optimisés dans le moule.

- Éviter les angles vifs et les concentrations de matière.

En résumé

Le retrait est un phénomène physique normal, mais sa maîtrise est cruciale pour obtenir des pièces conformes. Une approche combinée (matériau, process, conception) permet de minimiser ses effets indésirables.

Schéma logique du retrait

1. Cas : Retrait trop important → cote trop petite (calibre ne rentre pas)

🌡️ Influence des paramètres clés

| Paramètre | Effet sur le retrait |

|---|---|

| Pression de maintien ↑ | Retrait ↓ (cote ↑) |

| Pression de maintien ↓ | Retrait ↑ (cote ↓) |

| Température du moule ↑ | Retrait ↓ (cote ↑) |

| Température du moule ↓ | Retrait ↑ (cote ↓) |

Synthèse pragmatique