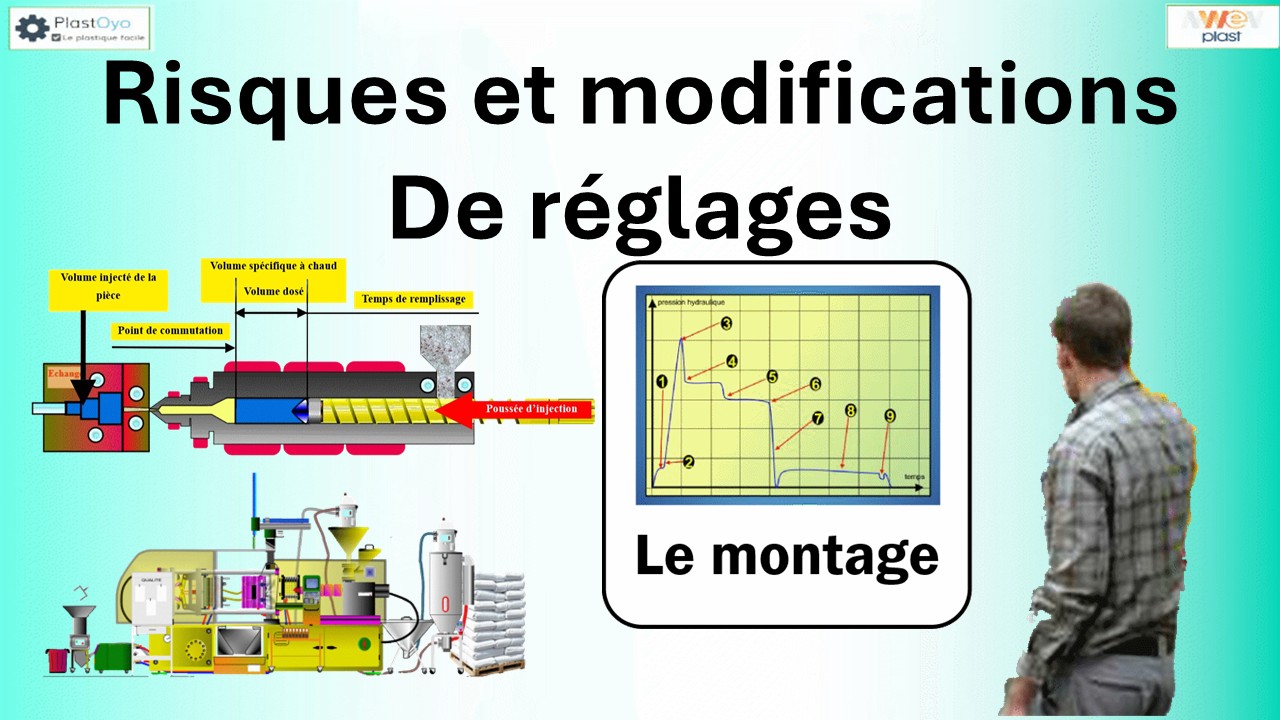

Pourquoi les réglages varient-ils en cours de production ?

Pour garantir la stabilité d’un réglage, il est essentiel que la configuration des quatre éléments fonctionnels reste identique tout au long du processus de transformation, afin d’assurer la transmission et la répétabilité des propriétés de la matière à la pièce moulée. Or, il est difficile de maintenir cet état pour plusieurs raisons :

- La multitude de capacités des éléments mis en œuvre

- L’usure des composants au fil du temps

- Les erreurs éventuelles dans la gestion du processus

Chaque élément peut voir ses capacités évoluer pendant la production, exposant ainsi le processus à différents risques.

Inventaire des risques de variation selon les éléments

- La matière

Les risques liés à la configuration de la matière concernent :

- La qualité et la fluidité

- La composition et le retrait

- La qualité du recyclage intégré

- La conformité des conditions de coloration

- L’homogénéité d’alimentation

- La stabilité de l’avalement

- La stabilité de l’humidité résiduelle

- La qualité de la plastification

- Le moule

Les risques liés au moule sont :

- L’évolution du volume des empreintes

- L’évolution du plan de joint et de la fermeture

- L’évolution de l’écoulement via carotte et seuil

- L’évolution des blocs chauds et busettes

- L’évolution de la régulation et de la température du moule

- L’évolution de la configuration de surface de la pièce moulée

- La stabilité des conditions d’éjection

- L’Usure et l’encrassement du moule

- La machine

Les points sensibles pour la machine sont :

- Stabilité du positionnement du moule

- Qualité du montage et fonctionnement de la buse

- Stabilité du verrouillage,

- Stabilité de la plastification

- Stabilité de l’injection

- Stabilité du fonctionnement général de la presse

- Gestion énergétique (pression, fusion)

- Transmission de pression

- Gestion de l’atmosphère

- Gestion de l’espace

- Le matériel périphérique

Les risques portent sur :

- Qualité de la déshumidification

- Stabilité de la température du moule et du débit d’écoulement

- Stabilité des assistances de débit, buse à obturation, séquentiel, gaz

- Positionnement des équipements

- Capacité de la salle blanche et atmosphère contrôlée

- Qualité du recyclage et

- Homogénéité de la matière dans le trémie, mélange des composants, intégration du recyclage, homogénéité de l’alimentateur, sécurisation de la matière

- Stabilité électrique et gestion du vide moule

- Qualité de l’évacuation des pièces, préhension, robot d’évacuation, tapis, goulottes, finnition

- Assistance machine via air comprimé, soufflette, outils, boîte à eau

- Calibration des capteurs

- Fiabilité des moyens de contrôle

Suivi et gestion pendant la production

Il est donc indispensable de surveiller l’ensemble de ces risques tout au long du processus, à travers différentes formes de gestion :

- Gestion de la qualité matière

- Gestion des rebuts et de l’homogénéité en trémie

- Contrôle de la qualité de plastification

- Maintenance du moule

- Gestion des écarts de capacités du moule

- Suivi des écarts de capacités et de répétition de la machine

- Suivi des écarts de capacités et de résultats des matériels

- Gestion des alarmes de réglage,

- Gestion des fiches de réglages et de modification,

- Gestion des consignes,

- Gestion de l’autocontrôle

- Gestion de la qualité d’équipe

- Gestion de la qualité de production

- Gestion de la productivité ( équipe, production, produit)

Liens entre réglage et défauts des pièces moulées

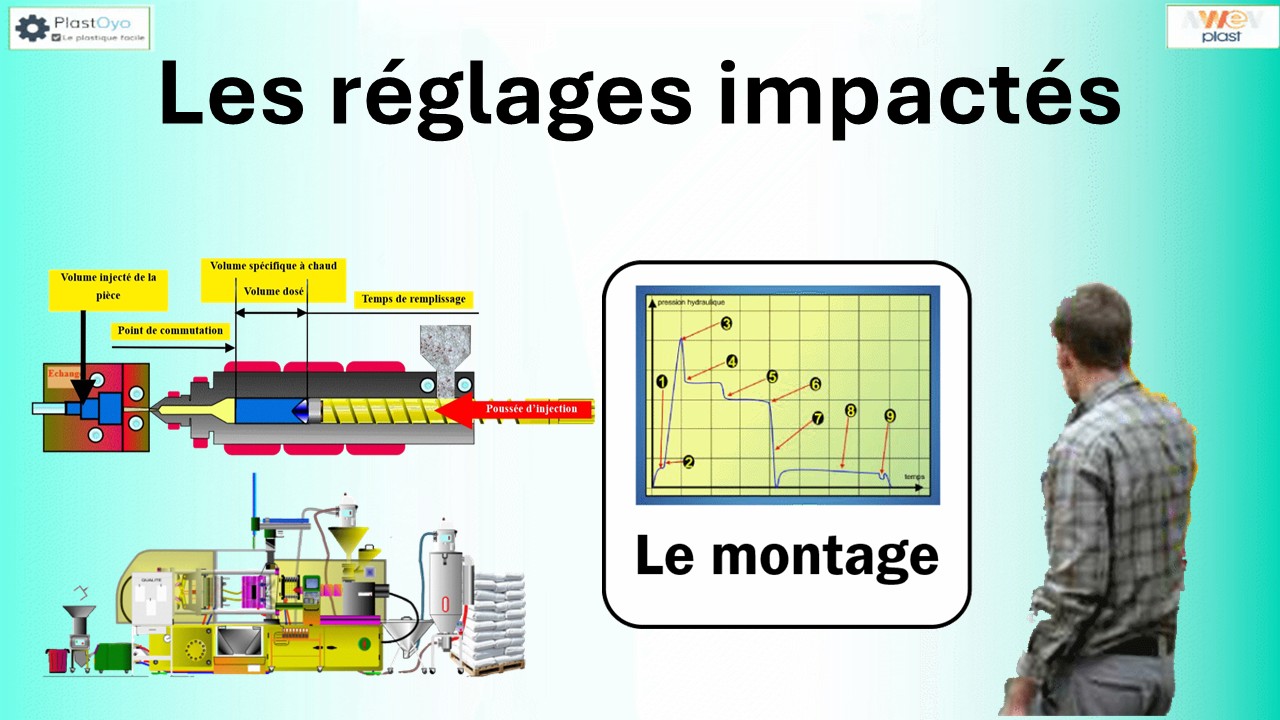

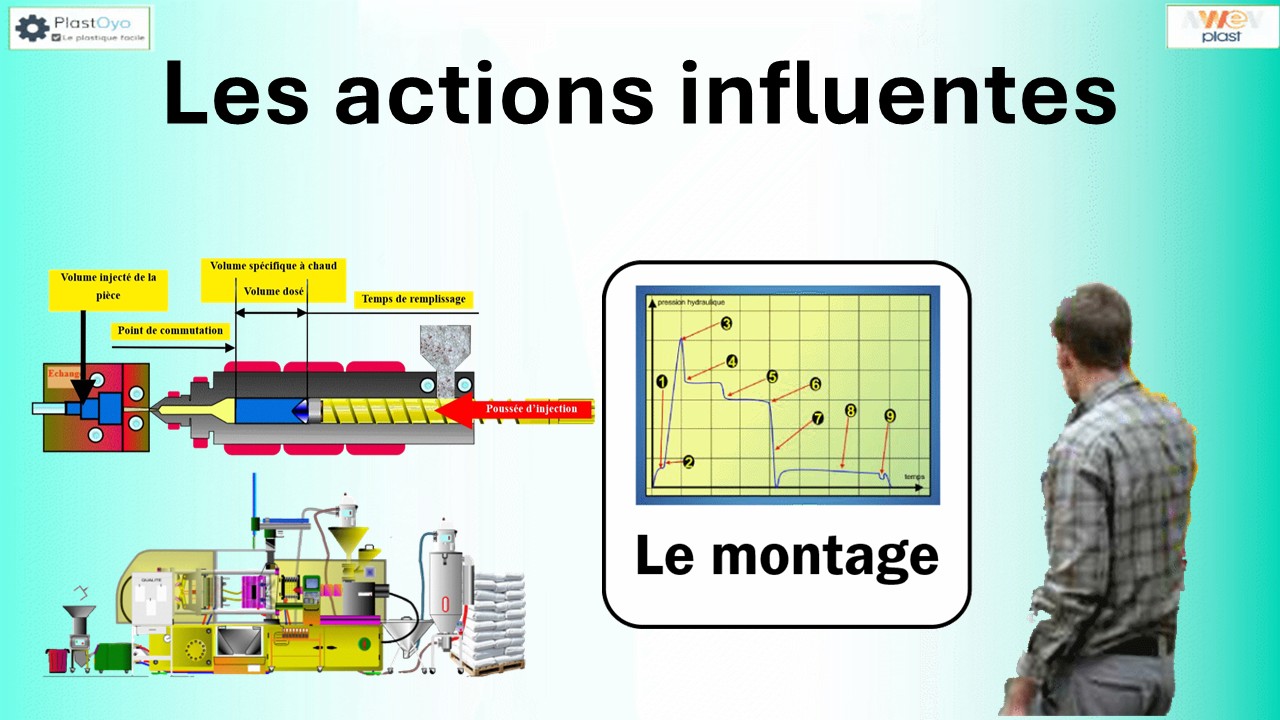

Le réglage — l’élément “Montage” du processus — transmet les propriétés de la matière à la pièce en s’appuyant sur des conditions de transformation précises. Les variations issues des éléments cités plus haut conduisent à des écarts de réglage, donc à des défauts potentiels.

Voici les principaux paramètres de réglage, installés sur la presse, susceptibles de varier :

- Étuvage

- Température du moule

- Perte de charge de la buse

- Positionnement du moule

- Fermeture sécurisée du moule

- Verrouillage du moule

- Fusion de la matière (machine été moule)

- Dosage et décompression du volume à injecter

- Appui ponton

- Remplissage des empreintes

- Commutation d’injection

- Mise en forme dimensionnelle

- Décollage des empreintes et ouverture du moule

- Éjection des pièces

Si l’un de ces réglages évolue, plusieurs types de défauts peuvent apparaître sur les pièces moulées :

- Défaut de volume : non-conformité causée par des changements dans les empreintes ou la fermeture du plan de joint

- Défaut de structure : mauvaise configuration des chaînes moléculaires lors de l’injection et de la mise en forme

- Défaut d’aspect : anomalies de surface résultant de la matière, de l’écoulement et des manipulations de pièces moulées

- Défaut de remplissage : défauts liés à une mauvaise phase de remplissage à travers les canaux, seuils et empreintes

Ainsi, une gestion rigoureuse des réglages et un suivi constant de chacun des éléments du processus sont incontournables pour garantir la qualité et la conformité des pièces moulées tout au long de la production.