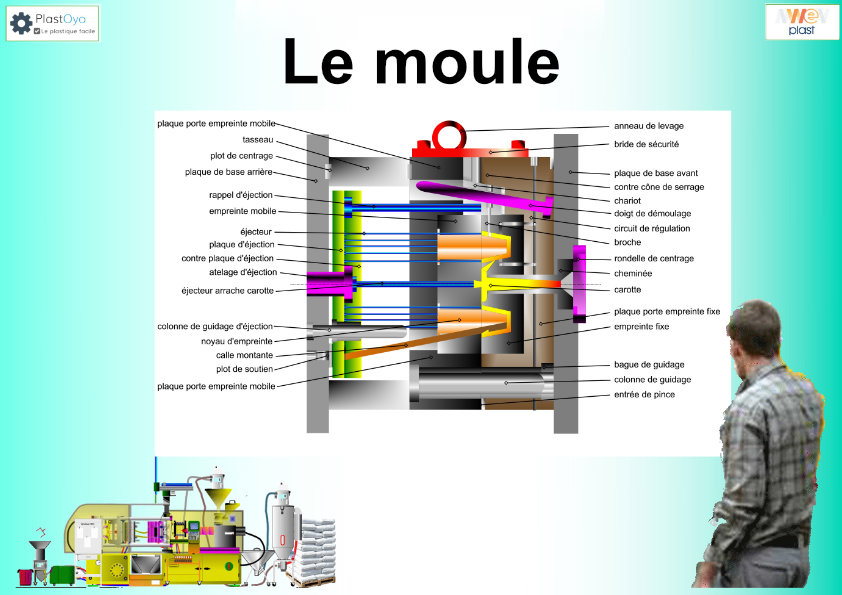

Qu’est-ce qu’un moule ?

Un moule est un outil de fabrication, généralement constitué de deux parties en acier, qui permet de donner forme à une pièce lors d’un procédé de moulage. Le creux à l’intérieur du moule, appelé empreinte, correspond exactement au volume de la pièce finale. Ces deux parties sont séparées par un plan, appelé le plan de joint, qui facilite l’ouverture du moule et l’extraction de la pièce une fois celle-ci formée.

Système d’alimentation

Afin de remplir le moule avec la matière (généralement du plastique en fusion), un système d’alimentation est mis en place. Ce système permet d’acheminer la matière à l’intérieur de l’empreinte. Il existe plusieurs types d’alimentation, dont :

-

- p]:pt-0 [&>p]:pb-2 [&>p]:my-0″ style=”box-sizing: border-box; scrollbar-color: initial; scrollbar-width: initial; –tw-border-spacing-x: 0; –tw-border-spacing-y: 0; –tw-translate-x: 0; –tw-translate-y: 0; –tw-rotate: 0; –tw-skew-x: 0; –tw-skew-y: 0; –tw-scale-x: 1; –tw-scale-y: 1; –tw-scroll-snap-strictness: proximity; –tw-ring-offset-width: 0px; –tw-ring-offset-color: #fff; –tw-ring-color: rgb(59 130 246 / .5); –tw-ring-offset-shadow: 0 0 #0000; –tw-ring-shadow: 0 0 #0000; –tw-shadow: 0 0 #0000; –tw-shadow-colored: 0 0 #0000; margin-top: 0px; margin-bottom: 0px; padding-inline-start: 0.375em; padding-top: 0px; padding-bottom: 0px; border: 0px solid #e5e7eb;”>Sous-marin

- p]:pt-0 [&>p]:pb-2 [&>p]:my-0″ style=”box-sizing: border-box; scrollbar-color: initial; scrollbar-width: initial; –tw-border-spacing-x: 0; –tw-border-spacing-y: 0; –tw-translate-x: 0; –tw-translate-y: 0; –tw-rotate: 0; –tw-skew-x: 0; –tw-skew-y: 0; –tw-scale-x: 1; –tw-scale-y: 1; –tw-scroll-snap-strictness: proximity; –tw-ring-offset-width: 0px; –tw-ring-offset-color: #fff; –tw-ring-color: rgb(59 130 246 / .5); –tw-ring-offset-shadow: 0 0 #0000; –tw-ring-shadow: 0 0 #0000; –tw-shadow: 0 0 #0000; –tw-shadow-colored: 0 0 #0000; margin-top: 0px; margin-bottom: 0px; padding-inline-start: 0.375em; padding-top: 0px; padding-bottom: 0px; border: 0px solid #e5e7eb;”>Courge

p]:pt-0 [&>p]:pb-2 [&>p]:my-0″ style=”box-sizing: border-box; scrollbar-color: initial; scrollbar-width: initial; –tw-border-spacing-x: 0; –tw-border-spacing-y: 0; –tw-translate-x: 0; –tw-translate-y: 0; –tw-rotate: 0; –tw-skew-x: 0; –tw-skew-y: 0; –tw-scale-x: 1; –tw-scale-y: 1; –tw-scroll-snap-strictness: proximity; –tw-ring-offset-width: 0px; –tw-ring-offset-color: #fff; –tw-ring-color: rgb(59 130 246 / .5); –tw-ring-offset-shadow: 0 0 #0000; –tw-ring-shadow: 0 0 #0000; –tw-shadow: 0 0 #0000; –tw-shadow-colored: 0 0 #0000; margin-top: 0px; margin-bottom: 0px; padding-inline-start: 0.375em; padding-top: 0px; padding-bottom: 0px; border: 0px solid #e5e7eb;”>Rectangulaires

p]:pt-0 [&>p]:pb-2 [&>p]:my-0″ style=”box-sizing: border-box; scrollbar-color: initial; scrollbar-width: initial; –tw-border-spacing-x: 0; –tw-border-spacing-y: 0; –tw-translate-x: 0; –tw-translate-y: 0; –tw-rotate: 0; –tw-skew-x: 0; –tw-skew-y: 0; –tw-scale-x: 1; –tw-scale-y: 1; –tw-scroll-snap-strictness: proximity; –tw-ring-offset-width: 0px; –tw-ring-offset-color: #fff; –tw-ring-color: rgb(59 130 246 / .5); –tw-ring-offset-shadow: 0 0 #0000; –tw-ring-shadow: 0 0 #0000; –tw-shadow: 0 0 #0000; –tw-shadow-colored: 0 0 #0000; margin-top: 0px; margin-bottom: 0px; padding-inline-start: 0.375em; padding-top: 0px; padding-bottom: 0px; border: 0px solid #e5e7eb;”>Tubulaires

p]:pt-0 [&>p]:pb-2 [&>p]:my-0″ style=”box-sizing: border-box; scrollbar-color: initial; scrollbar-width: initial; –tw-border-spacing-x: 0; –tw-border-spacing-y: 0; –tw-translate-x: 0; –tw-translate-y: 0; –tw-rotate: 0; –tw-skew-x: 0; –tw-skew-y: 0; –tw-scale-x: 1; –tw-scale-y: 1; –tw-scroll-snap-strictness: proximity; –tw-ring-offset-width: 0px; –tw-ring-offset-color: #fff; –tw-ring-color: rgb(59 130 246 / .5); –tw-ring-offset-shadow: 0 0 #0000; –tw-ring-shadow: 0 0 #0000; –tw-shadow: 0 0 #0000; –tw-shadow-colored: 0 0 #0000; margin-top: 0px; margin-bottom: 0px; padding-inline-start: 0.375em; padding-top: 0px; padding-bottom: 0px; border: 0px solid #e5e7eb;”>À cale montante

Si la pièce moulée présente des contre-dépouilles (formes qui empêchent une éjection directe), des dispositifs supplémentaires comme des chariots sont nécessaires pour permettre le démoulage.

Contraintes de conception

Pour assurer un moulage de qualité, plusieurs règles doivent être respectées :

- p]:pt-0 [&>p]:pb-2 [&>p]:my-0″ style=”box-sizing: border-box; scrollbar-color: initial; scrollbar-width: initial; –tw-border-spacing-x: 0; –tw-border-spacing-y: 0; –tw-translate-x: 0; –tw-translate-y: 0; –tw-rotate: 0; –tw-skew-x: 0; –tw-skew-y: 0; –tw-scale-x: 1; –tw-scale-y: 1; –tw-scroll-snap-strictness: proximity; –tw-ring-offset-width: 0px; –tw-ring-offset-color: #fff; –tw-ring-color: rgb(59 130 246 / .5); –tw-ring-offset-shadow: 0 0 #0000; –tw-ring-shadow: 0 0 #0000; –tw-shadow: 0 0 #0000; –tw-shadow-colored: 0 0 #0000; margin-top: 0px; margin-bottom: 0px; padding-inline-start: 0.375em; padding-top: 0px; padding-bottom: 0px; border: 0px solid #e5e7eb;”>Il faut prévoir des angles de dépouille pour faciliter l’extraction de la pièce.

- p]:pt-0 [&>p]:pb-2 [&>p]:my-0″ style=”box-sizing: border-box; scrollbar-color: initial; scrollbar-width: initial; –tw-border-spacing-x: 0; –tw-border-spacing-y: 0; –tw-translate-x: 0; –tw-translate-y: 0; –tw-rotate: 0; –tw-skew-x: 0; –tw-skew-y: 0; –tw-scale-x: 1; –tw-scale-y: 1; –tw-scroll-snap-strictness: proximity; –tw-ring-offset-width: 0px; –tw-ring-offset-color: #fff; –tw-ring-color: rgb(59 130 246 / .5); –tw-ring-offset-shadow: 0 0 #0000; –tw-ring-shadow: 0 0 #0000; –tw-shadow: 0 0 #0000; –tw-shadow-colored: 0 0 #0000; margin-top: 0px; margin-bottom: 0px; padding-inline-start: 0.375em; padding-top: 0px; padding-bottom: 0px; border: 0px solid #e5e7eb;”>Le moule doit être suffisamment résistant pour supporter l’injection à haute pression, ce qui dépend de la dureté de l’acier utilisé.