Le processus, les éléments

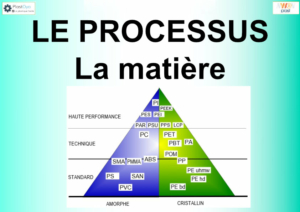

La matière

- la qualité

- la qualité reçue

- la qualité des lots

- la qualité transformée

- la qualité du recyclage

- la composition

- les additifs

- les charges

- les adjuvants

- la coloration

- le recyclage

- la structure les propriétés

- les amorphes

- les semi-cristallins

- les alliages

- la coloration

- les mélanges maîtres

- la coloration liquide

- les pigments

- le recyclage

- la matière

- la capacité

- la qualité

- l’intégration

- l’étuvage

- le besoin

- la capacité de l’étuve

- les reprises d’humidité

- l’homogénéité

- la matière préparée

- la matière sur le poste

- la matière dans la trémie

- la matière retournée

- la pollution

- la pollution d’origine

- la pollution de stockage

- la pollution de transfert

- la pollution sur le poste

- la pollution de plastification

- la pollution du moule

- la pollution de remplissage

- les conditions de transformation

- l’étuvage

- la température moule

- la fusion

- la pression sur la matière

- le taux de recyclage

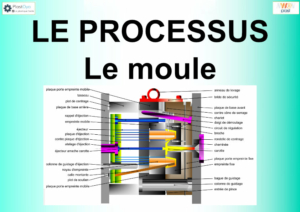

Le moule

- le volume

- le volume

- les épaisseurs

- les dépouilles

- les contre-dépouilles, les chariots

- les noyaux

- les broches de petit diamètre

- les inserts

- l’alimentation

- le canal

- le seuil

- le bloc chaud

- les busettes

- les évents

- la mise en forme

- les cotes d’empreintes

- la régulation

- l’éjection

- les types

- le positionnement

- la surface

- l’orientation

- le guidage

- la plaque d’éjection

- les rappels

- l’usure

- les usures

- les aciers

- les seuils

- le plan de joint

- les éjecteurs

- les events

- les grippages

- les encrassements

- la régulation

- les usures

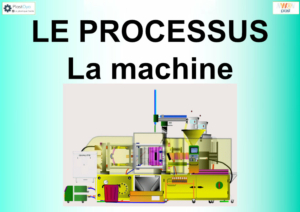

la machine

- l’emplacement moule

- l’entre-colonne

- le centrage

- la fixation

- le parallélisme

- les alignements

- le verrouillage

- le volume injectable

- le diamètre de vis

- la course de vis

- le volume injectable

- la taux de compression

- l’énergie de chauffe

- les points de stagnation

- la pression sur la matière

- la pression machine

- le clapet anti-retour

- l’évacuation

- l’attelage d’éjection

- l’atmosphère

- l’air

- la température

- la répétition du cycle

- le verrouillage

- la plastification

- la pression d’injection

- l’environnement

- la disponibilité des matériels

- la sécurité

- la propreté

- l’assistance

- les outils d’intervention

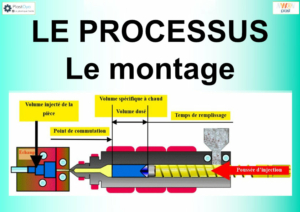

le montage

- la mise au point

- la fermeture du plan de joint

- le débit d’alimentation

- le mise en forme des dimensions

- l’éjection

- la résistance

- la fiche de réglage

- la matière

- le nombre d’empreintes

- la machine

- les valeurs de commande

- la traçabilité

- les réglages

- l’étuvage

- la température de régulation moule

- la buse et sa perte de charge

- les noyaux

- la fermeture sécurité

- le verrouillage

- la fusion machine

- la fusion moule

- le dosage

- la décompression

- l’appui ponton

- le remplissage

- l’assistance debit

- la commutation

- le maintien

- le refroidissement

- le décollage

- l’ouverture

- l’éjection

- le cycle

le mode

- je gère l’homogénéité matière

- je gère la coloration

- je gère le recyclage

- je gère la plastification

- je gère les changements de volume

- je gère les changements d’alimentation

- je gère la répétition du verrouillage

- je gère la répétition de la plastification

- je gère la répétition de la pression d’injection

- je gère les résultats des matériels

- je gère la stabilité des réglages

- je gère la traçabilité de la fiche de réglage

- je gère la qualité de production

- je gère la qualité de processus

- je gère la qualité de poste

Le processus, les fonctions

Le poste

Les fonctions de l’opérateur

Maintenir

La stabilité du processus sur la presse

- l’homogénéité de la matière dans le trémie

- la qualité sur le poste

- la composition sur le poste

- la coloration sur le poste

- le recyclage en continu

- l’étuvage sur le poste

- les risques de pollution sur le poste

- l’homogénéité dans la trémie

- la sécurité

- l’avalement

- la qualité de la plastification

- les capacités du moule sur la presse

- le volume

- le débit d’alimentation

- la régulation

- l’éjection

- l’usure

- la répétition machine

- la stabilité de l’emplacement moule

- le verrouillage

- la plastification

- la pression en bout de vis

- l’atmosphère

- les résultats matériel (liste des matériels)

- l’assistance fonctionnelles

- l’assistance de productivité

- la productivité matière

- la productivité moule

- la productivité machine

- l’évacuation

- l’assistance machine

- l’assistance de surveillance

- la surveillance des écarts de réglage

- les écarts de fusion

- les écarts de verrouillage

- les écarts de dosage

- les écarts de remplissage

- les écarts de mise en forme

- les écarts d’éjection

- le contrôle qualité du moulage des pièces

- le contrôle des pièces en fin de chaque cycle

- la pesée, le volume

- l’équilibrage

- les prélèvements

- les pièces types

- les cotes

- les déformations

- l’aspect

- les propriétés

- le contrôle des pièces en fin de chaque cycle

Le processus

Les fonctions du régleur

Configurer

la configuration du processus sur la presse

- il prépare la matière à transformer

- la qualité transférée

- la qualité des composants transférés

- la configuration de la coloration

- la configuration du recyclage

- la configuration de l’étuvage

- la capacité de l’étuve

- l’emplacement sur le poste

- la pollution de transfert

- la configuration de la fusion

- la température

- le profil de chauffe

- il monte le moule

- la fixation

- les positionnements

- le bloc chaud

- la régulation

- l’éjection

- la qualité de fonctionnement

- la propreté

- les mouvements

- il configure les capacités de la presse

- l’emplacement moule

- la plastification

- la pression en bout de vis

- l’atmosphère

- le fonctionnement

- il installe les capacités des matériels (liste des assistances)

- l’assistance fonctionnelles

- l’assistance de productivité

- l’assistance de surveillance

- il installe le réglage

- l’étuvage

- la température moule

- la buse

- la perte de charge

- la stagnation

- la fusion

- la température de masse

- le verrouillage

- les noyaux

- la fermeture

- le temps de sécurité moule

- le verrouillage

- le dosage

- le temps de dosage

- la contrepression

- le remplissage

- l’appui buse

- le temps de remplissage

- la commutation

- le mode de commutation

- la pression de commutation

- le maintien

- le profil PVT

- le matelas final

- le refroidissement

- l’éjection

- le décollage

- le dégagement des chariots

- l’ouverture

- le profil d’éjection

- le temps d’éjection

- le contrôle du processus

- le contrôle des pièces sur la durée pendant la production

- la stabilité du volume

- la stabilité de l’aspect

- la stabilité de la structure

- le contrôle des pièces sur la durée pendant la production

La production

Les fonctions du metteur au point

Mettre en œuvre

La mise en œuvre du processus

- les propriétés matière conforme au besoin

- la qualité conforme au besoin

- les lots-la fluidité

- la composition-le retrait

- les propriétés

- la mise en œuvre de la coloration

- la mise en œuvre du recyclage

- la mise en œuvre des conditions d’étuvage

- la pollution d’origine

- les conditions de plastification

- la température de fusion

- le taux de compression

- la qualité conforme au besoin

- la qualité de fabrication des capacités du moule

- le volume

- l’alimentation

- la mise en forme

- l’éjection

- la durée de vie

- les capacités machine de mise en œuvre

- l’emplacement moule

- le tonnage

- le volume injectable

- la stabilité de la pression transmise

- l’étalonnage

- l’atmosphère

- les capacités des matériels nécessaire au processus (liste des assistances)

- les capacités fonctionnelles

- la productivité nécessaire

- l’assistance de surveillance

- la mise au point du moule

- la fermeture du plan de joint

- le débit d’alimentation

- la mise en forme des dimensions

- l’éjection

- la résistance en production

- le contrôle de production

- la qualité de la production réalisée

- la précision des cotes

- l’aspect

- La structure

- la productivité

- la qualité de la production réalisée

Le processus, les risques de changement

La matière

Les risques de changement

- la matière

- le changement de qualité

- le changement de fluidité

- le changement retrait

- le changement de propriétés

- le changement de coloration

- le changement de recyclage

- la pollution

- la matière

- le broyage

- le poste

- le remplissage

- le moule

- le changement d’étuvage

- les conditions

- les reprises d’humidité

- le changement d’homogénéité dans la trémie

- le changement de sécurité

- les difficultés d’avalement

- le changement des conditions de fusion

- le changement de qualité

La machine

Les risques de changement

- la machine

- l’emplacement moule

- le parallélisme des plateaux

- l’alignement

- le centrage

- la fixation

- l’attelage d’éjection

- les positionnement

- la liaison de régulation

- la liaison de chauffe

- la liaison d’assistance débit

- le verrouillage

- l’énergie

- la pression

- l’épaisseur moule

- la liaison buse

- la perte de charge

- la fixation

- les conditions de fusion

- La culasse

- l’usure de la vis

- la tenue du clapet anti-retour

- les chauffes

- les sondes

- l’homogénéité de fusion

- l’avalement

- les conditions de fusion

- le taux de compression

- le profil de vis

- vis courte

- vis longue

- le malaxage volume dosé

- la transmission de pression

- la pression machine

- la tenue du clapet anti-retour

- la répétition du cycle

- l’énergie de fonctionnement presse

- l’énergie de chauffe

- l’énergie de pression

- l’étalonnage

- l’atmosphère

- l’air

- la température

- l’environnement

- la sécurité

- la disponibilité des matériels

- la matière

- les outils d’intervention

- la propreté

- la plastification

- la presse

- l’espace

- l’emplacement moule

Le matériel

Les risques de changement

- le matériel

- la propreté des matériels

- l’étuve

- le régulateur

- la buse à obturation

- l’assistance débit

- les positionnements

- la salle blanche

- le broyeur

- le mélangeur

- le colorateur

- l’alimentateur

- la sécurité matière

- l’électricité statique

- le vide moule

- les préhenseur

- le robot d’évacuation

- les goulottes

- le tapis

- l’air comprimé

- la soufflette

- la boite à eau

- les outils d’intervention

- les capteurs moule

- les moyens de contrôle

Le montage

Les risques de changement

- le montage

- les conditions d’étuvage

- les conditions de régulation

- les conditions de buse

- les conditions de fermeture sécurité

- les conditions de verrouillage

- les conditions de fusion

- les conditions de dosage

- les conditions de remplissage

- les conditions de commutation

- les conditions de maintien refroidissement

- les conditions de décollage

- les conditions d’ouverture éjection

- l’équilibrage des température d’empreinte

- l’équilibrage de la carotte

- l’équilibrage des seuils

Le mode

Les risques de changement

- le mode

- la gestion des écarts de matière

- la gestion des écarts de moule

- la gestion des écarts de machine

- le gestion des écarts de matériels

- la gestion des alarmes

- la gestion de la qualité

Le processus, les observations

Le poste

Les observations de l’opérateur

J’observe

- la matière

- j’observe la traçabilité des lots

- j’observe la traçabilité des rebuts

- j’observe la traçabilité des retours

- j’observe la qualité du recyclage

- j’observe la granulation

- j’observe la consommation horaire de colorant

- j’observe la sécurité matière

- j’observe l’homogénéité dans la trémie

- j’observe les reprises d’humidité

- j’observe la stabilité de l’étuvage

- j’observe les difficultés d’avalement

- j’observe la stabilité de la chauffe

- le moule

- j’observe la casse dans le moule

- j’observe la qualité du plan de joint

- j’observe l’encrassement des évents

- j’observe le mouvement des chariots

- j’observe la configuration de la fermeture

- j’observe j’observe les obturations de seuils

- j’observe la configuration du bloc chaud

- j’observe les écarts de température

- j’observe la circulation dans le moule

- j’observe l’humidité dans le moule

- j’observe le recul de l’éjection

- j’observe la maintenance du moule

- la machine

- j’observe le parallélisme des plateaux à la fermeture

- j’observe le branchement de la régulation

- j’observe l’avalement de la matière

- j’observe la stabilité des chauffes

- j’observe la qualité de la plastification

- j’observe la tenue du clapet anti-retour

- j’observe l’attelage d’éjection

- j’observe les conditions d’évacuation

- J’observe les outils d’intervention

- j’observe la propreté

- le matériel

- j’observe la propreté des matériels

- j’observe le volume dans l’étuve

- j’observe le débit de régulation

- j’observe le débit de la buse à obturation

- j’observe les volumes assistée

- j’observe les positionnements

- j’observe les risques de broyage

- j’observe les filtres d’alimentateur

- j’observe la configuration de moule

- j’observe les conditions d’évacuation

- j’observe l’air comprimé et la soufflette

- j’observe les outils d’intervention

- j’observe la stabilité de la salle blanche

- le montage

- le montage de la buse

- la stabilité des chauffes

- l’équilibrage du remplissage

- l’équilibrage des températures

- la stabilité du bout de la carotte

- le rebond de la vis

- le matelas

- la stabilité du poids de la pièce moulée

- le mode

- la gestion des écarts de matière

- la gestion des écarts de moule

- la gestion des écarts de machine

- le gestion des écarts de matériels

- la gestion des alarmes

- la conformité du contrôle de poste

Le processus

Les observations du régleur

J’observe

- la matière

- la qualité matière préparée

- l’homogénéité préparée

- les conditions d’étuvage

- les conditions de coloration

- les conditions de recyclage

- les conditions de sécurité matière

- les conditions d’avalement de la presse

- les conditions de fusion

- le moule

- la validité de montage

- la fixation du moule

- la conformité des volumes

- l’équilibrage de l’alimentation

- le branchement de la régulation

- l’attelage d’éjection

- les conditions du plan de joint

- les conditions de mouvements

- la machine

- les conditions de fonctionnement

- l’assistance de la presse

- la qualité de l’éspace

- l’atmosphère

- la qualité de l’ensemble de plastification

- le montage de la buse

- les conditions d’évacuation

- le matériel

- la propreté des matériels

- les liaisons

- la surveillance des matériels

- la configuration de l’étuvage

- la configuration de la régulation

- la configuration du débit matière

- la configuration des positionnements

- la configuration d’atmosphère

- la configuration d’homogénéité matière

- la configuration d’assistance moule

- la configuration d’évacuation

- la configuration de surveillance

- le montage

- la traçabilité de la fiche

- l’installation du verrouillage

- l’installation de la fusion

- l’installation du dosage

- l’installation du remplissage

- l’installation de la mise en forme

- l’installation de l’éjection

- le mode

- la traçabilité de la qualité matière

- la traçabilité des capacités moule

- la traçabilité des capacités machine

- la traçabilité des capacités matériel

- la traçabilité de la surveillance montage

- la conformité du contrôle du processus

La production

Les observations du metteur au point

j’observe

- la matière

- la qualité matière et le besoin

- la qualité matière stockée

- les besoins d’étuvage

- les besoins de coloration

- le choix du recyclage

- les conditions de transformation choisies

- le moule

- la qualité de fabrication

- les conditions d’alimentation

- les conditions de mise en forme

- les conditions d’évacuation

- les conditions de résistance

- la machine

- les capacités choisies

- les énergies

- la plastification

- la pression transmise

- l’espace

- l’atmosphère

- le matériel

- les matériels associés

- la capacité de l’étuvage

- la capacité de la régulation

- la capacité du débit matière

- la capacité des positionnements

- la capacité d’atmosphère

- la capacité d’homogénéité matière

- la capacité d’assistance moule

- la capacité d’évacuation

- la capacité de surveillance

- le montage

- les conditions de mise au point

- la fermeture verrouillage du plan de joint

- le débit de remplissage

- les conditions de mise en forme des dimensions

- les conditions d’évacuation

- les conditions de résistance

- le mode

- la mise en œuvre de la qualité matière

- la mise en œuvre des capacités moule

- la mise en œuvre des capacités machine

- la mise en œuvre des capacités matériel

- la mise en œuvre de la surveillance montage

- la conformité du contrôle du production

Les critères

les critères d’apparition

l’apparition d’un défaut au cours d’une production laisse des traces que j’ai classé en 6 catégories. Cela permet d’orienter la recherche de la cause du défaut.

- la visibilité

- est ce que le défaut est visible

- est ce que le défaut est invisble

les critères d’apparition

l’apparition d’un défaut au cours d’une production laisse des traces que j’ai classé en 6 catégories. Cela permet d’orienter la recherche de la cause du défaut.

- le volume

- grand, moyen, petit quelle est l’intensité de la variation?

les critères d’apparition

l’apparition d’un défaut au cours d’une production laisse des traces que j’ai classé en 6 catégories. Cela permet d’orienter la recherche de la cause du défaut.

- l’emplacement pièce

- Autour du seuil

- En bout des lignes de soudure

- Au plan de joint

- Sur la surface de la pièce

- en bout des éjecteurs

les critères d’apparition

l’apparition d’un défaut au cours d’une production laisse des traces que j’ai classé en 6 catégories. Cela permet d’orienter la recherche de la cause du défaut.

- l’emplacement moulé

- Au centre autour de la cheminée

- En bout de l’écoulement de la carotte

- De façon aléatoire sur la grappe.

les critères d’apparition

l’apparition d’un défaut au cours d’une production laisse des traces que j’ai classé en 6 catégories. Cela permet d’orienter la recherche de la cause du défaut.

- la fréquence

- toutes les injections

- aléatoire et irrégulier sur une période

- aléatoire et régulier sur une période

- ponctuelle et aléatoire

les critères d’apparition

l’apparition d’un défaut au cours d’une production laisse des traces que j’ai classé en 6 catégories. Cela permet d’orienter la recherche de la cause du défaut.

- la situation

- Au changement d’équipe

- Au changement de lots matière

- Au remplissage de l’étuve

- Après un nettoyage du moule en production

- Après une maintenance du moule

- Au redémarrage après un arrêt long

- Après une panne machine

- Suite à une panne d’un matériel

- suite à la perte du bout de la carotte

- Après une variation des conditions de transformation

- Suite à une erreur de contrôle

Les alarmes

les alarmes matière

- l’étuvage

- le changement de teinte

- le changement d’aspect de surface

les alarmes moule

- le temps de sécurité moule

- l’encrassement des évents

- la température du moule

- la difficulté d’éjection

- l’encrassement du moule

les alarmes machine

- la fusion

- la pression transmise

- le verrouillage

les alarmes matériel

- le givrage

- les déformations

- l’aspect

les alarmes matériel

- les écarts de chauffe, la température de masse

- la sécurité moule

- le temps de dosage

- le temps de remplissage

- la pression de commutation

- le matelas final

- le temps d’éjection

les alarmes mode

- la carotte

- la qualité de purge

- le poids de la moulée

- le temps de cycle

les alarmes

- la carotte

- la qualité de purge

- le poids de la moulée

- les écarts de chauffe, la température de masse

- la sécurité moule

- le temps de dosage

- le temps de remplissage

- la pression de commutation

- le matelas final

- le temps d’éjection

- le temps de cycle

La récurrence

la récurrence matière

- l’instabilité de l’homogénéité

la récurrence moule

- l’instabilité des capacités

la récurrence machine

- l’instabilité de la répétition

la récurrence matériel

- l’instabilité des résultats

la récurrence montage

- l’instabilité des conditions de tranformation

la récurrence mode

- l’instabilité de mise en œuvre des procédures

les remèdes

Ma liste des défauts

Les défauts de volume

- les bavures

- les incomplets

- les variations de poids

- les variations de cotes

- les retassures

- les déformations

- le voilage du plan de joint

- les traces d’éjecteurs

- les arrachements

- le picot de seuil

- le délaminage

- le recouvrement

les défauts de structure

- la perte de propriétés

- le givrage

- la ligne de soudure

- les traces de cisaillement

- les brûlures à coeur

- les fragilités

- les fissures

- les bulles

- les gouttes froides

- la mauvaise Adhérence

les défauts d’aspect

- les points noirs

- la variation de teinte

- la variation de grainage

- les traces de charges en surface

- les rayures

- les coups

- la pollution grasse de surface